Einführung

Wenn es um Fräsen geht, kann das Entdecken und Vermeiden von Fehlern den Unterschied zwischen einem erfolgreichen und einem fehlerhaften Endprodukt ausmachen. In diesem Abschnitt werden wir uns mit den häufigsten Fehlern beim Einsatz von Fräsmaschinen befassen und Tipps zur Vermeidung dieser Fehler besprechen. Es ist von höchster Bedeutung zu verstehen, warum Fehler vermieden werden müssen und wie man die Arbeitssicherheit bei der Verwendung einer Fräsmaschine gewährleistet. Eine fehlerfreie Selektion des Werkzeugs und Materials sowie die ordnungsgemäße Einrichtung und Bedienung der Fräsmaschine sind weitere Faktoren, die bei der Erzeugung von qualitativ hochwertigen Endprodukten von großer Bedeutung sind. Seien Sie gespannt und erfahren Sie, wie Sie die häufigsten Fehler beim Einsatz von Fräsmaschinen vermeiden können.

Warum ist es wichtig, Fehler zu vermeiden?

Fehler beim Einsatz von Fräsen können zu verschiedenen Problemen führen. Zunächst einmal können fehlerhafte Schnitte die Qualität des Endprodukts beeinträchtigen. Unsichtbare Fehler wie Abweichungen in der Größe oder unsaubere Kanten können das Endergebnis beeinflussen und zu Abfall oder Kundenbeschwerden führen. In einigen Fällen kann ein Fehler sogar das Material beschädigen, was nicht nur zu einem Verlust an Material und Zeit, sondern auch zu finanziellen und reputationsbedingten Schäden führen kann.

Eine weitere Sicherheitsbedenken sind Körperverletzungen an Bedienern und Passanten. Es ist daher von äußerster Wichtigkeit, die notwendigen Sicherheitsvorkehrungen zu treffen, um die Unfallgefahr beim Betrieb von Fräsen zu minimieren. Geschulte Mitarbeiter sollten sicherstellen, dass Material und Maschine in einwandfreiem Zustand sind, bevor der Betrieb beginnt.

Außerdem ist es wichtig, Fehler zu vermeiden, um die Effizienz der Fertigungsprozesse zu steigern. Die Wiederholung von Schritten aufgrund von Fehlern, die vermieden hätten werden können, führt zu einem Verlust an Arbeitszeit und nicht genutztem Potenzial zur Verbesserung der Produktivität. Durch die Vermeidung von Fehlern lassen sich mögliche Engpässe vermeiden und Engpässe – und damit Verzögerungen – verhindern.

Insgesamt können Fehler bei der Verwendung von Fräsmaschinen zu einer Vielzahl von Problemen führen, von größeren Sicherheitsrisiken bis hin zu Einbußen bei der Effizienz und der Qualität des Endprodukts. Es ist daher von größter Bedeutung, Maßnahmen zu ergreifen, um Fehler zu minimieren und so sicherzustellen, dass Produktionsprozesse optimal ablaufen.

Arbeitssicherheit

Bei der Verwendung von Fräsen ist es äußerst wichtig, auf die Arbeitssicherheit zu achten, da es sich um Werkzeuge mit rotierenden Schneidkanten handelt, die bei unsachgemäßer Verwendung gefährlich sein können. Hier sind einige wichtige Punkte, die bei der Arbeit mit Fräsen zu beachten sind:

- Schutzkleidung tragen: Beim Fräsen entstehen Holzspäne, die Augen oder die Haut reizen können. Es wird daher dringend empfohlen, Schutzkleidung wie Handschuhe und Schutzbrille zu tragen, um Verletzungen beim Betrieb der Maschine zu vermeiden.

- Kenntnis der Maschine: Bevor die Fräse in Betrieb genommen wird, müssen sich Benutzer mit den richtigen Verfahren vertraut machen, einschließlich der korrekten Montage und Bedienung der Maschine. Es ist auch wichtig zu wissen, wie man Werkzeugwechsel und Wartung durchführt, um Unfälle zu vermeiden.

- Verwendung einer geeigneten Absauganlage: Die Verwendung einer Absauganlage ist entscheidend, um Sägespäne und Staub aus der Luft zu entfernen und die Gesundheit der Benutzer zu schützen. Dies ist auch wichtig, um Entflammung und Beschädigung des Werkstücks aufgrund von Staubansammlungen zu vermeiden.

- Vermeidung von lockeren Kleidungsstücken: Es wird empfohlen, eng anliegende Kleidung während des Betriebs der Fräsmaschine zu tragen, um ein Verfangen der Kleidung in den rotierenden Maschinenteilen zu vermeiden.

- Aufstellen der Maschine: Die Maschine muss auf einer festen und ebenen Fläche aufgestellt werden. Eine unsachgemäße Aufstellung kann dazu führen, dass die Maschine während des Betriebs vibriert und damit zu Verletzungen führen kann.

Neben diesen grundlegenden Sicherheitsmaßnahmen ist es auch wichtig, immer die Anweisungen des Herstellers zu befolgen und die Maschine sorgfältig zu handhaben. Eine unsachgemäße Verwendung von Fräsen kann zu schweren Verletzungen führen. Weitere Informationen zur Bedeutung von Fräsen in der Holzbearbeitung finden Sie auf /die-bedeutung-fraser-holzbearbeitung/.

Werkzeug und Material

Bei der Verwendung von Fräsmaschinen ist es wichtig, sowohl das richtige Werkzeug als auch das passende Material auszuwählen. Fehler in diesem Bereich können zu ungenauen Schnitten und Beschädigungen am Material führen. Zudem kann eine falsche Materialvorbereitung die Lebensdauer der Schneidwerkzeuge verkürzen. Die Auswahl des geeigneten Werkzeugs und eine sorgfältige Vorbereitung des Materials können jedoch dazu beitragen, ein optimales Ergebnis zu erzielen. In den folgenden Abschnitten werden Tipps zur Wahl des richtigen Werkzeugs und zur Materialvorbereitung gegeben.

Auswahl des richtigen Werkzeugs

Um sicherzustellen, dass das Ergebnis beim Fräsen von hoher Qualität ist, ist es wichtig, das richtige Werkzeug auszuwählen. Hier sind einige wichtige Faktoren, die bei der Wahl des Fräswerkzeugs berücksichtigt werden sollten:

- Materialart: Je nachdem, aus welchem Material das Werkstück besteht, muss das richtige Werkzeug ausgewählt werden. Zum Beispiel erfordern Holz und Metall unterschiedliche Fräswerkzeuge. Weitere Informationen zu den verschiedenen Frästechniken und Anwendungen finden Sie auf der Seite Frästechniken und Anwendungen.

- Werkzeugtyp: Es gibt verschiedene Arten von Fräswerkzeugen, einschließlich Schlichfräsern, Nutfräsern und Spiralfräsern. Jeder Werkzeugtyp hat seine eigenen Vor- und Nachteile, und die Wahl hängt oft vom Material und der gewünschten Endbearbeitung ab.

- Werkzeuggröße: Die Größe des Fräswerkzeugs sollte auch berücksichtigt werden. Ein Werkzeug, das zu groß oder zu klein ist, kann zu ungleichmäßigen Schnitten oder sogar zu Schäden am Material führen. Weitere Informationen zur Auswahl der richtigen Fräsbits für Holz finden Sie auf der Seite Select Fräsbits Holz.

- Qualität: Die Qualität des Werkzeugs ist von großer Bedeutung. Hochwertige Fräswerkzeuge halten länger und ermöglichen präzisere Schnitte. Weitere Informationen zu den Merkmalen einer hochwertigen Fräsmaschine finden Sie auf der Seite Die Merkmale einer hochwertigen Fräsmaschine.

Es ist wichtig, bei der Auswahl des richtigen Werkzeugs sorgfältig zu sein, um die bestmöglichen Ergebnisse zu erzielen.

Vorbereitung des Materials

Um sicherzustellen, dass das Material perfekt gefräst wird und das gewünschte Ergebnis erzielt wird, ist die Vorbereitung des Materials vor dem Fräsen von entscheidender Bedeutung. Hier sind einige wichtige Schritte, die bei der Vorbereitung des Materials durchgeführt werden sollten:

– Schneiden: Das Material sollte in die gewünschte Größe und Form geschnitten werden, bevor es gefräst wird. Ein unglaublich wichtiger Punkt dabei ist, dass das Material stets größer geschnitten wird, als es tatsächlich benötigt wird. Denn während des Fräsprozesses kann es zu verschiedenen Faktoren kommen (zum Beispiel unvorhergesehene Bewegungen des Materials), die dazu führen, dass das Material schließlich kleiner als eigentlich gewünscht wird.

– Planung: Bevor der Fräsvorgang beginnt, sollte genau geplant werden, wie das Material geschnitten werden soll. Hierfür können Skizzen oder Zeichnungen als Vorgabe dienen. Dies ist insbesondere bei komplexeren Formen des Materials erforderlich.

– Materialspannung: Materialspannung kann ein kritisches Thema sein, da sie die Genauigkeit bei der Bearbeitung des Materials beeinträchtigen kann. Daher ist es wichtig, das Material vor dem Fräsen zu entspannen, um eine optimale Bearbeitung gewährleisten zu können. Hierfür gibt es spezielle Verfahren, die je nach Materialart und -stärke variieren können und im Idealfall vom Hersteller empfohlen werden. Dabei sollten immer die Anweisungen des Herstellers befolgt werden, um mögliche Katastrophen zu vermeiden.

– Reinigung: Vor dem Fräsen des Materials sollte es sorgfältig gereinigt werden, um sicherzustellen, dass das Material schmutzfrei, frei von Staub und anderen Verunreinigungen ist. Dies ist sehr wichtig, da Schmutz und Verunreinigungen dazu führen können, dass die Bearbeitung des Materials beeinträchtigt wird, was zu ungleichmäßigen Schnitten oder sogar zu Schäden an der Fräsmaschine führen kann.

– Befestigung: Eine wichtige Vorbereitung ist auch die Befestigung des Materials auf der Fräsmaschine. Das Material muss stabil und sicher auf der Maschine befestigt werden, damit es während des Fräsvorgangs nicht verrutscht oder sich bewegt. Hier gibt es diverse Möglichkeiten, um das Material auf der Maschine zu fixieren, beispielsweise mit Klemmen, Schraubstöcken oder Spezialwerkzeugen.

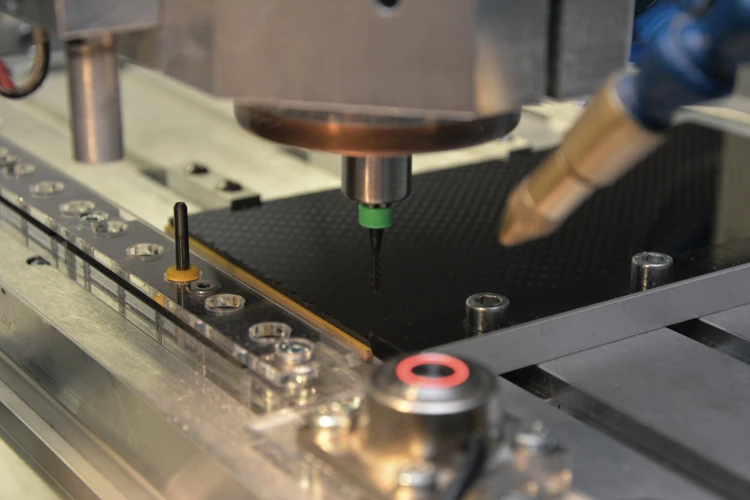

Fräsmaschine einrichten und bedienen

Das Einrichten und Bedienen einer Fräsmaschine erfordert ein gewisses Maß an Erfahrung und Wissen. Eine falsche Einstellung der Maschine oder Inkonsistenzen in der Materialzuführung können zu unsauberen Schnitten, Materialbeschädigung oder sogar Unfällen führen. Daher ist es wichtig, die Verfahrensweise beim Einrichten und Bedienen einer Fräsmaschine genau zu kennen und angemessene Sicherheitsvorkehrungen zu treffen. Im Folgenden werden einige wichtige Schritte aufgeführt, um eine optimale Leistung aus der Fräsmaschine zu erzielen.

Justierung der Fräsmaschine

Eine korrekt justierte Fräsmaschine ist äußerst wichtig, um präzise und gleichmäßige Schnitte zu erzielen. Es gibt einige wichtige Schritte, die durchgeführt werden müssen, um die Maschine richtig einzustellen:

| Schritt | Beschreibung |

| 1 | Überprüfen Sie die Parallelität des Maschinenbetts. Verwenden Sie dazu eine Wasserwaage und achten Sie darauf, dass die Wasserwaage über die gesamte Länge des Bettes bewegt wird. |

| 2 | Prüfen Sie, ob der Frästisch flach und parallel zum Maschinenbett ist. Dazu können Sie eine Präzisionswasserwaage oder eine spezielle Planheitslehre verwenden. |

| 3 | Stellen Sie den Winkel der Frässpindel ein. Verwenden Sie dazu ein Winkelmessgerät oder eine Winkellehre. Der Winkel sollte dem gewünschten Neigungswinkel entsprechen, der für Ihre Arbeit erforderlich ist. |

| 4 | Überprüfen Sie die Genauigkeit der Z-Achse. Verwenden Sie dazu eine Präzisionsmessuhr, um sicherzustellen, dass die Z-Achse des Fräskopfs die gleiche Höhe über dem Tisch aufweist, wenn sie an verschiedenen Stellen positioniert wird. |

| 5 | Stellen Sie die Vorschubgeschwindigkeit und den Schnitttiefenanschlag entsprechend dem zu bearbeitenden Material ein. Achten Sie darauf, dass der Anschlag sicher befestigt ist, um ein Verrutschen während des Betriebs zu vermeiden. |

Wenn die Maschine nicht korrekt justiert ist, können ungleichmäßige Schnitte und beschädigtes Material die Folge sein. Daher ist es wichtig, vor jeder Verwendung der Fräsmaschine eine gründliche Überprüfung durchzuführen, um sicherzustellen, dass sie optimal eingestellt ist und reibungslos funktioniert.

Sicherheitsvorkehrungen bei der Bedienung

Beim Betrieb einer Fräsmaschine ist es unerlässlich, alle notwendigen Sicherheitsvorkehrungen zu treffen, um Verletzungen zu vermeiden. Hier sind einige der wichtigsten Vorkehrungen, die bei der Bedienung einer Fräsmaschine beachtet werden sollten:

- Geeignete Arbeitskleidung tragen: Eine Schutzbrille, Gehörschutz, Arbeitshandschuhe und Sicherheitsschuhe sollten getragen werden, um Verletzungen zu vermeiden.

- Kein Schmuck und lose Kleidung tragen: Schmuck und lose Kleidung können sich in der Maschine verfangen und zu Verletzungen führen.

- Sicherheitsabdeckungen verwenden: Die Maschine sollte mit den erforderlichen Sicherheitsabdeckungen und -vorrichtungen ausgestattet sein, um Verletzungen durch sich bewegende Teile zu vermeiden.

- Werkstück fest fixieren: Das Werkstück muss sicher und fest fixiert werden, um ein Verrutschen oder Herausspringen während der Bearbeitung zu vermeiden.

- Werkstück nicht von Hand halten: Das Werkstück sollte niemals von Hand gehalten werden, während es bearbeitet wird. Hierfür gibt es spezielle Spann- und Fixiereinrichtungen.

- Keine beschädigten Werkzeuge verwenden: Beschädigte Werkzeuge können zu gefährlichen Situationen führen. Daher sollten sie unbedingt aussortiert und durch intakte ersetzt werden.

- Auf Veränderungen achten: Jede Veränderung in der Maschinenfunktion sollte gemeldet und überprüft werden, bevor Sie weiterarbeiten.

- Geeignete Beleuchtung: Stellen Sie sicher, dass die Arbeitsumgebung ausreichend beleuchtet ist, um Verletzungen durch unzureichende Sicht zu vermeiden.

- Konzentration auf die Aufgabe: Vermeiden Sie Ablenkungen während der Arbeit, um Verletzungen durch Unaufmerksamkeit zu vermeiden.

- Fräsmaschine ausschalten: Schalten Sie die Fräsmaschine aus, wenn Sie diese nicht bedienen, um die Gefahr von Unfällen und Verletzungen zu minimieren.

Sicherheitsvorkehrungen sollten immer vor Beginn der Arbeit durchgeführt werden, um Verletzungen und Schäden an der Maschine zu vermeiden.

Materialzuführung

Eine korrekte Materialzuführung ist von entscheidender Bedeutung für den Erfolg des Fräsprozesses. Fehler bei der Materialzuführung können zu unsauberen Schnitten, Materialbeschädigung und sogar zur Überhitzung der Maschine führen. Im Folgenden sind einige wichtige Punkte aufgeführt, die bei der richtigen Materialzuführung zu berücksichtigen sind.

| Materialpositionierung | Das Material muss korrekt positioniert werden, bevor es in die Maschine eingeführt wird. Es sollte sicher befestigt und ausgerichtet sein, um ein Verrutschen zu vermeiden und präzise Schnitte zu erzeugen. |

| Materialvorschubgeschwindigkeit | Die Vorschubgeschwindigkeit des Materials muss an die spezifischen Anforderungen des Werkstücks und der eingesetzten Schneidwerkzeuge angepasst werden. Eine zu schnelle Materialvorschubgeschwindigkeit kann zu Überhitzung und unsauberen Schnitten führen, während eine zu langsame Vorschubgeschwindigkeit zu einer geringeren Produktivität führt. |

| Schneidwerkzeug | Das richtige Schneidwerkzeug ist entscheidend für eine erfolgreiche Materialzuführung. Es sollte scharf und in gutem Zustand sein, um ein Verrutschen oder Verhaken des Materials zu vermeiden. Eine falsche Wahl des Schneidwerkzeugs kann zu Schäden am Material führen. |

| Materialbremsung | Bei der Einführung von Material in die Maschine muss in einigen Fällen eine Materialbremsung durchgeführt werden, um eine zu schnelle oder unkontrollierte Beschleunigung des Materials zu vermeiden. Dies kann durch Verwendung von Bremsen oder anderen Haltemechanismen erreicht werden. |

| Überwachung der Materialzuführung | Die Überwachung der Materialzuführung während des Fräsprozesses ist wichtig, um sicherzustellen, dass das Material korrekt positioniert und geführt wird und um mögliche Probleme rechtzeitig zu identifizieren und zu beheben. |

Es ist wichtig, jeden Aspekt der Materialzuführung sorgfältig zu planen und auszuführen, um ein optimales Ergebnis zu erzielen und potenzielle Fehler oder Probleme zu vermeiden. Eine ordnungsgemäße Materialzuführung kann letztendlich die Effizienz und Qualität des Fräsprozesses steigern.

Häufige Fehler und Probleme beim Fräsen

Wenn man eine Fräsmaschine benutzt, können trotz aller Vorbereitungen und Vorkehrungen immer wieder Fehler und Probleme auftreten. Diese Probleme können die Qualität des Materials und die Effizienz beim Fräsen beeinträchtigen. Daher ist es wichtig, sich mit den häufigsten Fehlern und Problemen beim Fräsen vertraut zu machen und zu lernen, wie man sie vermeidet und behebt. Im Folgenden werden wir einige der häufigsten Fehler und Probleme aufzeigen, auf die man beim Fräsen achten sollte.

Unsaubere Schnitte

Unsaubere Schnitte können ein häufiges Problem beim Fräsen sein. Wenn die Schnitte unsauber oder ungleichmäßig sind, kann dies auf eine fehlerhafte Einstellung der Fräsmaschine oder auf ein falsch ausgewähltes Schneidwerkzeug zurückzuführen sein.

Um ungleichmäßige Schnitte zu vermeiden, können folgende Maßnahmen ergriffen werden:

- Überprüfen Sie das Schneidwerkzeug auf Beschädigungen oder Abnutzung, die dazu führen können, dass das Werkzeug nicht sauber schneidet. Schneidwerkzeuge müssen regelmäßig ausgetauscht werden, um beste Ergebnisse zu erzielen.

- Stellen Sie sicher, dass die Fräsmaschine richtig positioniert und justiert ist. Überprüfen Sie, ob der Vorschubmechanismus richtig eingestellt ist.

- Verwenden Sie ein geeignetes Schneidwerkzeug für das zu bearbeitende Material. Ein falsches Schneidwerkzeug kann dazu führen, dass das Material ungleichmäßig oder unsauber geschnitten wird.

- Sorgen Sie für eine ausreichende Kühlung und Schmierung des Schneidwerkzeugs. Überhitzung des Werkzeugs kann zu unsauberen Schnitten führen.

Zusätzlich zu diesen Maßnahmen können folgende Maßnahmen helfen, das Problem unsauberer Schnitte zu beseitigen:

- Stellen Sie sicher, dass das Material sicher befestigt ist, um Vibrationen zu minimieren, die unsaubere Schnitte verursachen können.

- Vermeiden Sie beim Fräsen zu hohe Vorschubgeschwindigkeiten, da dies unsaubere Schnitte verursachen kann.

- Verwenden Sie stickstoffgekühlte Schneidwerkzeuge für eine bessere Schneidleistung und sauberere Schnitte.

Durch diese Maßnahmen können ungleichmäßige oder unsaubere Schnitte vermieden werden, was zu einem effizienteren Fräsen und besseren Ergebnissen führt.

Materialbeschädigung

Ein weiterer häufiger Fehler beim Fräsen ist die Materialbeschädigung. Wenn das Material unsachgemäß bearbeitet wird, kann es zu Rissen, Brüchen oder ähnlichen Schäden kommen. Hier sind einige mögliche Ursachen von Materialbeschädigungen:

- Falsche Vorschubgeschwindigkeit: Wenn das Material zu schnell oder zu langsam zugeführt wird, kann dies zu ungleichmäßigen Schnitten führen, die das Material beschädigen können.

- Falsche Schnitttiefe: Wenn die Frästiefe zu tief eingestellt ist, kann dies das Material beschädigen und zu Rissen oder Brüchen führen.

- Verwendung von ungeeigneten Werkzeugen: Wenn das Werkzeug nicht für das Material geeignet ist, kann es dazu führen, dass das Material beschädigt wird.

- Ausgefranste Kanten: Wenn die Schnittkanten nicht sauber und gleichmäßig sind, kann dies dazu führen, dass das Material ausgefranst wird und beschädigt wird.

Um Materialbeschädigungen zu vermeiden, sollten Sie sicherstellen, dass Sie das richtige Werkzeug für das Material verwenden und die Vorschubgeschwindigkeit und Schnitttiefe entsprechend einstellen. Sie sollten auch darauf achten, dass die Schnittkanten sauber und gleichmäßig sind, um ausgefranste Kanten zu vermeiden. Wenn Sie Probleme mit Materialbeschädigungen haben, sollten Sie die Ursache diagnostizieren und entsprechende Maßnahmen ergreifen, um das Problem zu beheben.

Überhitzung der Maschine

Fehler beim Fräsen können viele unterschiedliche Ursachen haben und eines der häufigsten Probleme ist die Überhitzung der Maschine. Eine Überhitzung kann zu Beeinträchtigungen der Fräsergebnisse führen und im schlimmsten Fall sogar zu einem Ausfall der Fräsmaschine. Doch was sind eigentlich die Ursachen für eine Überhitzung und wie kann man sie vermeiden?

Ein Grund für eine Überhitzung der Maschine ist eine zu hohe Drehzahl oder eine zu hohe Vorschubgeschwindigkeit. Dadurch wird die Maschine überlastet und es entsteht Wärme, die nicht abgeführt werden kann. Eine weitere Ursache kann darin liegen, dass das Material nicht ausreichend gekühlt wird oder die Schmierung des Werkzeugs nicht ausreichend ist. Auch eine beschädigte oder stumpfe Schneidkante kann zu einer Überhitzung führen, da das Werkzeug nicht mehr ordnungsgemäß arbeitet.

Um eine Überhitzung der Fräsmaschine zu vermeiden, sollten einige Maßnahmen ergriffen werden. Unter anderem kann eine Reduzierung der Vorschubgeschwindigkeit und der Drehzahl eine Überhitzung verhindern. Auch eine regelmäßige Überprüfung der Schneidwerkzeuge und ein rechtzeitiger Austausch bei Beschädigungen oder Verschleiß können dazu beitragen, Überhitzungen zu vermeiden.

Des Weiteren ist es ratsam, das Material ausreichend zu kühlen und für eine ausreichende Schmierung des Werkzeugs zu sorgen. Hierfür gibt es spezielle Schmierstoffe, die auf das zu bearbeitende Material abgestimmt sind. Auch eine optimale Kühlung kann durch den Einsatz von Kühlmitteln oder einer Kühlschmierung erreicht werden.

Abschließend kann gesagt werden, dass eine Überhitzung der Fräsmaschine ein häufiges Problem darstellt, das jedoch durch eine sorgfältige Auswahl der Werkzeuge sowie eine korrekte Bedienung vermieden werden kann. Eine regelmäßige Wartung und Überprüfung der Fräsmaschine sowie der Werkzeuge ist ebenfalls unerlässlich, um eine effiziente und sichere Bearbeitung zu gewährleisten.

| Ursachen für Überhitzung | zu hohe Drehzahl und Vorschubgeschwindigkeit |

| fehlende Kühlung des Materials | |

| unzureichende Schmierung des Werkzeugs | |

| beschädigte oder stumpfe Schneidkante des Werkzeugs | |

| Maßnahmen zur Vermeidung | Reduzierung der Drehzahl und Vorschubgeschwindigkeit |

| rechtzeitiger Austausch beschädigter oder stumpfer Schneidwerkzeuge | |

| Verwendung von Schmierstoffen, die auf das Material abgestimmt sind | |

| Einsatz von Kühlmitteln oder Kühlschmierung |

Tipps zur Fehlerbehebung

Wenn beim Fräsen Fehler auftreten, kann dies zu Materialbeschädigungen und unsauberen Schnitten führen. Es ist jedoch möglich, diese Probleme zu beheben und künftige Fehler zu vermeiden. Hier sind einige Tipps zur Fehlerbehebung, die Ihnen bei diesen Problemen helfen können.

Überprüfung der Schneidwerkzeuge

Bei Fräsmaschinen sind Schneidwerkzeuge das Herzstück des Betriebs, daher ist es wichtig, dass sie in einem guten Zustand sind und richtig funktionieren. Hier sind einige wichtige Schritte, die bei der Überprüfung der Schneidwerkzeuge durchgeführt werden müssen:

- Zunächst müssen die Schneidwerkzeuge genau untersucht werden, um festzustellen, ob sie gebrochen oder abgenutzt sind.

- Es ist auch wichtig sicherzustellen, dass sie richtig ausgerichtet sind und ordnungsgemäß gespannt sind. Schneidwerkzeuge, die nicht richtig ausgerichtet oder gespannt sind, können unregelmäßige Schnitte verursachen und die Maschine beschädigen.

- Ein weiterer wichtiger Aspekt ist die richtige Schneidkraft. Zu viel Druck kann die Lebensdauer des Werkzeugs verkürzen und die Qualität der Schnitte beeinträchtigen.

- Es ist auch ratsam, die Schneidwerkzeuge regelmäßig zu reinigen und zu warten, um sicherzustellen, dass sie in einem optimalen Zustand sind.

Eine vernachlässigte Überprüfung der Schneidwerkzeuge kann zu unsauberen Schnitten und Materialbeschädigungen führen. Eine regelmäßige Überprüfung gewährleistet eine höhere Produktivität und Leistung der Fräsmaschine.

Materialbefestigung

Eine häufige Fehlerquelle beim Einsatz von Fräsen ist eine unsachgemäße Materialbefestigung. Es ist wichtig, dass das Material während des Fräsprozesses sicher befestigt ist, um unerwünschte Bewegungen und Vibrationen zu vermeiden, die zu unsauberen Schnitten oder Materialbeschädigungen führen können.

Zur Materialbefestigung stehen verschiedene Werkzeuge zur Verfügung, wie beispielsweise Spannbacken, Schraubstöcke oder Magnetspannplatten. Welches Werkzeug verwendet wird, hängt von der Größe und Form des Materials ab.

Eine wichtige Regel ist, dass das Material während des Fräsprozesses immer fest an Ort und Stelle gehalten werden muss. Um sicherzustellen, dass das Material sicher befestigt ist, sollten die folgenden Punkte beachtet werden:

| Maßnahme | Beschreibung |

|---|---|

| Überprüfung der Befestigung | Stellen Sie sicher, dass das Material vor Beginn des Fräsprozesses sicher befestigt ist. Überprüfen Sie die Spannkraft und die Position des Materials regelmäßig während des Fräsprozesses. |

| Befestigungsposition | Platzieren Sie das Material so, dass es während des Fräsprozesses stabil und sicher befestigt ist. Vermeiden Sie es, das Material an den Kanten zu befestigen, da dies zu Vibrationen führen und das Material beschädigen kann. |

| Verwendung von Spannbacken | Bei der Verwendung von Spannbacken sollten Sie sicherstellen, dass diese ordnungsgemäß positioniert und verschraubt sind, um ein Verrutschen des Materials zu verhindern. |

| Schraubstock | Wenn Sie einen Schraubstock verwenden, sollten Sie sicherstellen, dass das Material fest eingespannt ist und dass der Schraubstock nicht zu fest angezogen wird, um das Material nicht zu beschädigen. |

| Magnetspannplatten | Die Verwendung von Magnetspannplatten erfordert eine sorgfältige Überprüfung der Position und Stärke des Magnetfeldes, um sicherzustellen, dass das Material sicher befestigt ist und nicht verrutscht. |

Eine mangelnde Materialbefestigung kann zu gefährlichen Situationen führen, da ein verrutschtes Material nicht nur eine Beschädigung der Fräsmaschine verursachen kann, sondern auch zu Verletzungen des Bedieners führen kann. Eine sorgfältige Überprüfung der Materialbefestigung vor und während des Fräsprozesses ist daher unerlässlich.

Kühlung und Schmierung

Eine der wichtigsten Aufgaben bei der Vermeidung von Fehlern beim Fräsen ist die richtige Kühlung und Schmierung des Materials und der Werkzeuge. Hier sind einige Punkte zu beachten:

- Kühlung: Eine gute Kühlung des Materials ist wichtig, um Überhitzung der Fräsmaschine zu vermeiden. Hierfür werden Kühlmittel wie Wasser oder Öl verwendet, die durch die Fräsmaschine gepumpt werden. Es ist wichtig sicherzustellen, dass die Menge des Kühlmittels ausreichend ist und dass es ordnungsgemäß zirkuliert, um eine optimale Kühlung zu gewährleisten.

- Schmierung: Eine gute Schmierung der Werkzeuge ist ebenfalls wichtig, um eine Überhitzung und Beschädigung zu vermeiden. Hierfür werden Schmiermittel wie Öl oder Fett verwendet, die auf die Schneidwerkzeuge aufgetragen werden. Eine regelmäßige Anwendung von Schmiermitteln hilft, die Lebensdauer der Werkzeuge zu verlängern und sorgt für eine reibungslose Materialbearbeitung.

- Kühlschmierstoffe: Kühlschmierstoffe sind eine Kombination aus Kühlmitteln und Schmiermitteln und werden oft verwendet, um eine optimale Schmierung und Kühlung zu gewährleisten. Es gibt verschiedene Arten von Kühlschmierstoffen, die je nach Material und Werkzeugtyp ausgewählt werden sollten.

Es ist wichtig, dass die Kühlung und Schmierung regelmäßig überprüft werden, um sicherzustellen, dass sie korrekt funktionieren. Wenn das Kühlmittel oder Schmiermittel leer ist, sollte es umgehend nachgefüllt werden, um Beschädigungen und Fehlfunktionen zu vermeiden. Indem man diese Tipps befolgt, kann man die Effizienz der Fräsmaschine verbessern und gleichzeitig die Werkzeuge und das Material schützen.

Zusammenfassung

Nachdem wir uns mit den häufigsten Fehlern beim Einsatz von Fräsen und den entsprechenden Lösungen auseinandergesetzt haben, können wir nun die wichtigsten Erkenntnisse zusammenfassen. Es ist unerlässlich, bei der Arbeit mit Fräsen auf eine sorgfältige Materialvorbereitung und Werkzeugauswahl zu achten. Die korrekte Einstellung und Bedienung der Fräsmaschine sowie die strikte Einhaltung der Arbeitsschutzmaßnahmen sind ebenfalls von großer Bedeutung. Trotzdem können unerwartete Probleme wie unsaubere Schnitte, Materialbeschädigung oder Überhitzung auftreten. In diesem Fall ist es wichtig, die Schneidwerkzeuge zu überprüfen, die Materialbefestigung zu überarbeiten und eine angemessene Kühlung und Schmierung sicherzustellen. Durch die Vermeidung von Fehlern und das Beachten der Tipps zur Fehlerbehebung kann die Effizienz beim Fräsen erhöht und die Qualität der Produkte verbessert werden.

Effizienzsteigerung durch Vermeidung von Fehlern

Die Vermeidung von Fehlern beim Fräsen ist nicht nur wichtig für die Sicherheit am Arbeitsplatz, sondern auch für die Effizienz der Produktion. Durch das Vermeiden von Fehlern können Zeit und Ressourcen eingespart werden, da Wiederholungsarbeiten vermieden werden. Hier sind einige Möglichkeiten, wie die Vermeidung von Fehlern die Effizienz der Produktion steigern kann:

- Verbesserte Produktqualität: Durch das Vermeiden von Fehlschnitten und Materialbeschädigungen wird die Qualität des Endprodukts verbessert. Dadurch müssen weniger Ausschussprodukte erstellt werden, was eine Zeit- und Ressourceneinsparung bedeutet.

- Zeitersparnis: Durch das Vermeiden von Fehlern kann Zeit gespart werden, da Wiederholungsarbeiten vermieden werden. Dadurch kann die Produktionszeit verkürzt werden und die Produktion kann schneller abgeschlossen werden.

- Kosteneinsparung: Fehler können zu zusätzlichen Materialkosten führen, da beschädigte Materialien ersetzt werden müssen. Durch das Vermeiden von Fehlern können diese zusätzlichen Kosten vermieden werden.

- Erhöhung der Maschinenlebensdauer: Überhitzung und andere Probleme können zu einer vorzeitigen Abnutzung der Maschine führen. Durch das Vermeiden von Fehlern und die ordnungsgemäße Zuführung von Materialien kann die Lebensdauer der Maschine verlängert werden.

Insgesamt kann die Vermeidung von Fehlern dazu beitragen, dass die Produktion reibungsloser und effizienter abläuft. Es ist wichtig, sicherzustellen, dass alle beteiligten Arbeiter gut ausgebildet und geschult sind, um Fehler zu vermeiden und die Sicherheit am Arbeitsplatz zu gewährleisten.

Häufig gestellte Fragen

Was ist Fräsen und wofür wird es verwendet?

Fräsen ist ein Prozess, bei dem Material von einem Werkstück entfernt wird, um spezifische Formen und Profile zu schaffen. Es wird häufig in der Fertigungsindustrie eingesetzt, um komplexe Teile mit hoher Präzision herzustellen.

Welche Materialien können mit einer Fräsmaschine bearbeitet werden?

Fräsmaschinen können eine Vielzahl von Materialien bearbeiten, einschließlich Metall, Holz, Kunststoff und Aluminium. Die Art des Materials und die gewünschte Form beeinflussen die Auswahl des Schneidwerkzeugs und der Einstellungen.

Welche Werkzeuge und Maschinen benötigt man zum Fräsen?

Zum Fräsen benötigt man eine Fräsmaschine, ein Schneidwerkzeug, Spannwerkzeuge, Kühl- und Schmiermittel und gegebenenfalls Computerprogramme zur Steuerung der Maschine.

Wie wählt man das richtige Schneidwerkzeug aus?

Die Wahl des richtigen Schneidwerkzeugs hängt von verschiedenen Faktoren ab, wie der Art des Materials, der gewünschten Form und der Schnittgeschwindigkeit. Es ist wichtig, immer das Schneidwerkzeug zu wählen, das für die spezifische Aufgabe am besten geeignet ist.

Wie bereitet man das Material vor dem Fräsen vor?

Das Material muss sorgfältig vorbereitet werden, um das Risiko von Beschädigungen und fehlerhaften Schnitten zu minimieren. Dies umfasst eine gründliche Reinigung und Überprüfung auf Beschädigungen oder Unregelmäßigkeiten, die die Genauigkeit der Fräsarbeiten beeinträchtigen könnten.

Wie justiert man eine Fräsmaschine?

Eine richtige Justierung der Fräsmaschine ist von entscheidender Bedeutung für die Qualität der Fräsarbeiten. Dies umfasst die Einstellung der Schnitthöhe, die Positionierung der Spannvorrichtungen und die Feinabstimmung der Maschineneinstellungen.

Welche Sicherheitsvorkehrungen sollten bei der Bedienung einer Fräsmaschine getroffen werden?

Bei der Bedienung einer Fräsmaschine sollten immer angemessene Sicherheitsvorkehrungen getroffen werden, wie das Tragen von Schutzausrüstung, die Verwendung von Schutzverkleidungen und das Vermeiden von lockeren Kleidungsstücken oder Schmuck.

Wie kann man ungenaue Schnitte vermeiden?

Ungenauigkeiten bei Fräsarbeiten können verschiedene Ursachen haben, wie eine falsche Einstellung der Maschine, eine falsche Auswahl des Schneidwerkzeugs oder eine schlechte Materialbefestigung. Es ist wichtig, jeden Schritt des Prozesses sorgfältig zu überprüfen, um ungenaue Schnitte zu vermeiden.

Wie beugt man Überhitzung der Fräsmaschine vor?

Überhitzung der Fräsmaschine kann durch eine zu hohe Schnittgeschwindigkeit oder eine unzureichende Schmierung und Kühlung verursacht werden. Es ist wichtig, die empfohlenen Einstellungen für die jeweilige Aufgabe zu verwenden und die Maschine regelmäßig zu warten.

Wie kann man Beschädigungen am Material beim Fräsen vermeiden?

Beschädigungen am Material können vermieden werden, indem man die Materialbefestigung sicherstellt, eine geeignete Schnittgeschwindigkeit wählt und das richtige Schneidwerkzeug verwendet. Es ist auch wichtig, sorgfältig darauf zu achten, dass keine Schmutz- oder Fremdkörper auf das Material gelangen.

Wie kann man die Effizienz beim Fräsen maximieren?

Die Effizienz beim Fräsen kann u.a. durch eine sorgfältige Vorbereitung des Materials, die Auswahl des richtigen Schneidwerkzeugs und die Verwendung geeigneter Schmier- und Kühlmittel maximiert werden. Es ist auch wichtig, regelmäßige Wartungsarbeiten an der Maschine durchzuführen, um eine maximale Leistungsfähigkeit sicherzustellen.