Es gibt keinen Zweifel daran, dass Schleifwerkzeuge eine wichtige Rolle in einer Vielzahl von Arbeitsbereichen spielen. Ob Sie Holz, Metall oder andere Materialien schleifen, die Wahl des richtigen Schleifwerkzeugs kann den Unterschied zwischen einer erfolgreichen Arbeit und einer Enttäuschung ausmachen. Eines der wichtigsten Kriterien bei der Auswahl des richtigen Schleifwerkzeugs ist die Körnung. Was ist Körnung genau und warum ist sie so wichtig? In diesem Artikel werden wir uns ausführlich mit diesem Thema auseinandersetzen, um Ihnen dabei zu helfen, die richtige Entscheidung bei der Wahl des Schleifwerkzeugs zu treffen.

Was ist Körnung?

Wenn man sich das Thema Schleifwerkzeuge genauer ansieht, stößt man zwangsläufig auf den Begriff „Körnung“. Aber was verbirgt sich eigentlich hinter diesem Ausdruck? Und warum ist die Körnung so wichtig für die Wahl des richtigen Schleifmittels? Wir werden Ihnen jetzt eine ausführliche Erklärung zum Thema Körnung geben.

Die Definition von Körnung

Die Körnung ist ein wichtiger Faktor bei der Wahl des richtigen Schleifwerkzeugs. Aber was ist Körnung eigentlich?

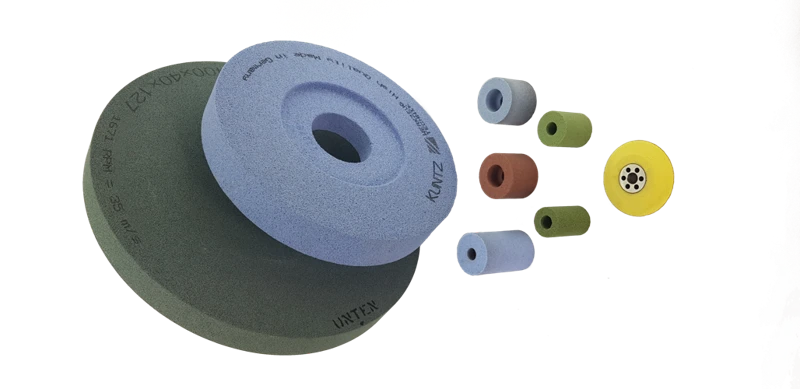

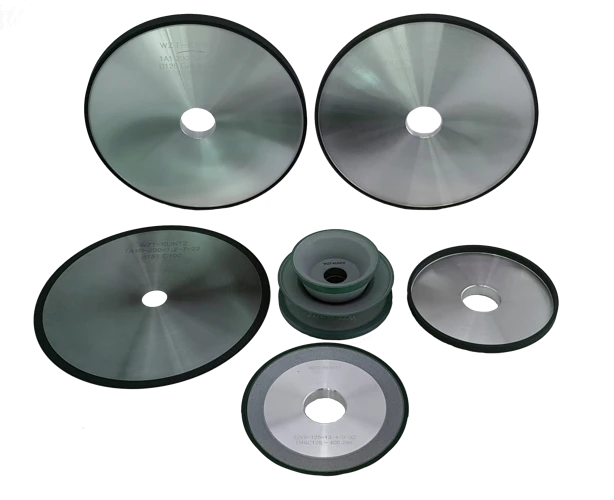

Die Körnung bezieht sich auf die Größe der Schleifpartikel, die in Schleifwerkzeugen wie Schleifpapier, Schleifsteinen oder Schleifscheiben verwendet werden. Die Körnung wird normalerweise in Mikrometern, auch als Mikrometer oder µm bezeichnet, gemessen. Eine höhere Körnung bedeutet, dass die Schleifpartikel kleiner sind, während eine niedrigere Körnung bedeutet, dass die Schleifpartikel größer sind.

Die Körnung spielt eine wichtige Rolle bei der Kontrolle des Schleifprozesses und der Oberflächenqualität. Je nach Material und Zweck des Schleifens können unterschiedliche Körnungen erforderlich sein, um das gewünschte Ergebnis zu erzielen. Bei der Auswahl des richtigen Schleifwerkzeugs ist es von entscheidender Bedeutung, die richtige Körnung zu wählen, um eine effiziente und qualitativ hochwertige Arbeit zu gewährleisten.

Um die Körnung besser zu verstehen, kann man sie in verschiedene Kategorien einteilen, die von sehr grob bis sehr fein reichen. Die Kategorisierung erfolgt auf der Grundlage der Größe der Schleifpartikel. Eine grobe Körnung, die für harte Materialien wie Metall geeignet ist, hat größere Schleifpartikel als eine feinere Körnung, die für weiche Materialien wie Holz oder Kunststoff geeignet ist.

Die Körnung ist auch ein Indikator für die Haltbarkeit eines Schleifwerkzeugs. Eine gröbere Körnung kann schneller abgenutzt werden als eine feinere. Dies bedeutet, dass bei der Verwendung von grober Körnung ein höherer Verschleiß des Schleifwerkzeugs zu erwarten ist als bei der Verwendung von feiner Körnung.

Insgesamt ist die Körnung ein wichtiger Faktor beim Schleifen von Materialien. Durch die Auswahl der richtigen Körnung kann der Schleifprozess effizienter gestaltet werden und die Oberflächenqualität verbessert werden.

Warum ist die Körnung wichtig für Schleifwerkzeuge?

Die Körnung spielt eine entscheidende Rolle bei der Wahl des richtigen Schleifwerkzeugs, insbesondere bei der Bestimmung der Schärfe und des Feinschliffs. Das liegt daran, dass die Körnung die Größe und Form der Schleifpartikel beschreibt, die in einem Schleifmittel enthalten sind. Es gibt mehrere Gründe, warum die Körnung wichtig ist:

- Effektivität: Je größer die Körnung, desto grober die Schleifoberfläche. Das bedeutet, dass grobkörnige Schleifmittel schnell und effektiv Unebenheiten entfernen können, während feinerkörnige Schleifmittel den Feinschliff durchführen können.

- Qualität: Wenn die Körnung zu grob oder zu fein ist, kann dies zu Schleifspuren, Kratzern oder sogar Riefen auf der Oberfläche führen. Durch die Auswahl der richtigen Körnung kann man sicherstellen, dass die Oberfläche die gewünschte Qualität erreicht.

- Lebensdauer: Eine grobe Körnung kann einen höheren Verschleiß an Werkzeugen verursachen, was wiederum häufigeres Nachschärfen oder Ersatzteile erfordert. Während eine feinere Körnung schonender arbeitet und somit die Lebensdauer des Schleifwerkszeuges verlängern kann.

Deshalb ist es wichtig, die richtige Körnung für jede Anwendung auszuwählen. Eine falsche Körnungswahl führt zu ineffektivem Schleifen und unsachgemäßer Oberflächenqualität. Die Auswahl der richtigen Körnung hängt von verschiedenen Faktoren wie der Art des Materials, dem Zweck des Schleifens, der Größe des Schleifwerkzeugs, der Verwendung von Schmierstoffen und dem Grad der Unebenheiten ab.

Wie wählt man die richtige Körnung für Schleifwerkzeuge aus?

Eine der kritischen Entscheidungen bei der Verwendung von Schleifwerkzeugen ist die Wahl der richtigen Körnung. Es gibt verschiedene Faktoren, die bei der Auswahl der geeigneten Körnung berücksichtigt werden müssen. Im Folgenden werden Schritt für Schritt alle Faktoren erläutert, die bei der Auswahl der richtigen Körnung entscheidend sind. Lesen Sie weiter, um die richtige Körnung für Ihre Schleifwerkzeuge auszuwählen.

1. Die Art des Materials

Die Art des Materials hat einen entscheidenden Einfluss auf die Wahl der richtigen Körnung bei Schleifwerkzeugen. Einige Materialien wie Stahl oder Beton erfordern eine grobe Körnung, während andere Materialien wie Aluminium oder Edelstahl eine feinere Körnung benötigen.

Um die richtige Körnung zu wählen, müssen Sie die Art des Materials berücksichtigen. Einige gängige Materialien, die mit Schleifwerkzeugen bearbeitet werden können, sind Holz, Metall, Glas und Keramik. Jedes Material hat unterschiedliche Härtegrade und Oberflächenrauheit, die die Auswahl der Körnung beeinflussen.

Hier sind einige allgemeine Empfehlungen, die Ihnen bei der Auswahl der richtigen Körnung für verschiedene Materialien helfen können:

- Holz: Für Holzwerkstoffe wie Spanplatten oder MDF eignen sich feinere Körnungen zwischen 80 und 240. Für Massivholz können Sie grobere Körnungen zwischen 36 und 80 verwenden.

- Metall: Für die Bearbeitung von Metallen wie Stahl oder Eisen ist eine grobe Körnung zwischen 24 und 36 am besten geeignet. Für Edelstahl sollten Sie hingegen eine feinere Körnung ab 120 wählen, um Kratzer zu vermeiden.

- Glas: Die feinsten Körnungen ab 400 eignen sich am besten für die Bearbeitung von Glas, um eine hohe Oberflächengüte zu erzielen.

- Keramik: Für die Bearbeitung von Keramikfliesen sind Körnungen zwischen 60 und 120 optimal. Bei sehr harten Keramiken sollten Sie jedoch eine diamantbeschichtete Körnung ab 400 verwenden.

Es ist wichtig, dass Sie die Art des Materials und seine Härte berücksichtigen, um die richtige Körnung auszuwählen. Eine falsche Wahl kann zu Schäden an der Oberfläche des Materials oder ungleichmäßiger Abnutzung des Schleifwerkzeugs führen.

2. Der Zweck des Schleifens

Das Ziel des Schleifens hat einen großen Einfluss auf die Auswahl der Körnung. Es gibt drei Hauptzwecke für das Schleifen von Materialien, die alle eine unterschiedliche Körnung erfordern.

Entfernen von Material: Wenn das Ziel darin besteht, große Mengen an Material schnell zu entfernen, ist eine grobe Körnung erforderlich. Eine gröbere Körnung würde mehr Material in einer kürzeren Zeit entfernen, aber auch eine raue Oberfläche hinterlassen. Dieser Zweck des Schleifens ist besonders häufig bei der Vorbereitung von Bauteilen für Schweißarbeiten.

Formgebung: Beim Schleifen von Materialien, um eine bestimmte Form herzustellen, ist eine Körnung mittlerer Stärke erforderlich. Eine mittlere Körnung würde die Materialmenge allmählich reduzieren, um die gewünschte Form zu erreichen, während sie gleichzeitig eine glatte Oberfläche hinterlässt. Dieser Zweck des Schleifens ist besonders häufig bei der Herstellung von Metallteilen.

Polieren: Wenn das Ziel darin besteht, eine glatte und ebene Oberfläche zu erzielen, ist eine feine Körnung erforderlich. Eine feinere Körnung würde kaum Materialabtrag erzeugen, sondern die Oberfläche glätten und polieren. Dieser Zweck des Schleifens ist besonders häufig bei der Vorbereitung von Werkstücken für eine Lackierung oder Beschichtung.

In der folgenden Tabelle sind die verschiedenen Zwecke des Schleifens und die empfohlenen Körnungen aufgeführt:

| Zweck des Schleifens | Empfohlene Körnung |

|---|---|

| Entfernen von Material | 40 – 80 |

| Formgebung | 120 – 240 |

| Polieren | 400 – 2000 |

Es ist wichtig zu beachten, dass dies nur eine allgemeine Anleitung ist und dass die Auswahl der Körnung auch von anderen Faktoren wie der Art des Materials, der Größe des Schleifwerkzeugs und der Verwendung von Schmierstoffen abhängt.

3. Die Größe des Schleifwerkzeugs

Ein weiterer wichtiger Faktor bei der Auswahl der richtigen Körnung für Schleifwerkzeuge ist die Größe des Werkzeugs. Je nach Größe des Werkzeugs kann die Körnung variieren und einen großen Einfluss auf die Effektivität des Schleifprozesses haben.

Größe des Schleifwerkzeugs

Die Größe des Schleifwerkzeugs kann in zwei Kategorien eingeteilt werden: kleinere Schleifwerkzeuge wie zum Beispiel Scheiben- oder Kegelschleifer und größere Schleifwerkzeuge wie Bandschleifer oder Schwingschleifer.

Je größer das Werkzeug ist, desto gröber sollte die Körnung sein, da größere Werkzeuge mehr Material abtragen können. Andererseits sollten kleinere Werkzeuge mit einer feineren Körnung verwendet werden, um ein zu grobes Entfernen von Material zu vermeiden.

In der folgenden Tabelle werden die empfohlenen Korngrößen für Schleifwerkzeuge verschiedener Größen aufgeführt:

| Schleifwerkzeug-Größe | Empfohlene Korngröße |

|---|---|

| Klein (Scheiben- oder Kegelschleifer) | 60-120 |

| Mittel (Schwingschleifer) | 100-180 |

| Groß (Bandschleifer) | 60-100 |

Es ist wichtig zu beachten, dass dies nur Empfehlungen sind und je nach Material und Zweck des Schleifprozesses variieren können. Es ist daher ratsam, sich auf die Erfahrung des Schleifwerkzeugherstellers zu verlassen oder zunächst verschiedene Korngrößen auszuprobieren, um die beste Passform für das zu schleifende Material zu finden.

4. Die Verwendung von Schmierstoffen

Eine weitere wichtige Überlegung bei der Auswahl der richtigen Körnung für Schleifwerkzeuge ist die Verwendung von Schmierstoffen. Schmierstoffe können dazu beitragen, die Wärmeentwicklung während des Schleifvorgangs zu reduzieren und die Abnutzung des Schleifwerkzeugs zu verringern. Es gibt eine Vielzahl von Schmierstoffen, die je nach Zweck und Material ausgewählt werden können.

In der folgenden Tabelle sind einige gängige Schmierstoffe und ihre Verwendungszwecke aufgeführt:

| Schmierstoff | Verwendungszweck |

|---|---|

| Wasser | Wird häufig beim Nassschleifen verwendet, um Hitzeentwicklung zu reduzieren und das Schleifwerkzeug vorzeitigen Verschleiß zu schützen. |

| Öl | Kann beim Schleifen von Metallen verwendet werden, um die Schneidleistung des Schleifwerkzeugs zu verbessern und die Wärmeentwicklung zu reduzieren. |

| Fett | Wird oft beim Schleifen von Weichmetallen und Kunststoffen verwendet, um das Schleifwerkzeug zu schützen und Kratzer auf der Oberfläche zu vermeiden. |

| Schmiermittelgemische | Enthalten eine Kombination aus Schmierstoffen und werden je nach Material und Verwendungszweck ausgewählt. |

Es ist wichtig zu beachten, dass die Verwendung von Schmierstoffen zwar Vorteile bringt, aber auch die Art des Materials und die Körnung des Schleifwerkzeugs berücksichtigt werden müssen. Ein zu dick aufgetragener Schmierstoff kann zum Verstopfen der Körner und zu einer verringerten Schneidleistung führen. Es ist auch wichtig, den Schmierstoff regelmäßig zu wechseln, um eine optimale Leistung des Schleifwerkzeugs zu gewährleisten.

5. Der Grad der Unebenheiten

Ein weiterer wichtiger Faktor bei der Auswahl der richtigen Körnung für Schleifwerkzeuge ist der Grad der Unebenheiten auf der zu bearbeitenden Oberfläche. Wenn es sich um eine sehr unebene oder stark abgenutzte Oberfläche handelt, ist eine grobe Körnung erforderlich, um die Oberfläche zu ebnen und Unebenheiten zu beseitigen. Wenn die Unebenheiten weniger ausgeprägt sind und die Oberfläche insgesamt flacher ist, kann eine feinere Körnung verwendet werden, um die Oberfläche zu glätten und zu polieren.

Es ist wichtig zu beachten, dass eine zu feine Körnung auf einer unebenen Fläche dazu führen kann, dass die Unebenheiten nicht entfernt werden und die Bearbeitung länger dauert. Daher ist es wichtig, den Grad der Unebenheiten zu berücksichtigen, um die richtige Körnung auszuwählen und eine effiziente Bearbeitung zu gewährleisten.

Um den Grad der Unebenheiten zu bestimmen, kann die Oberfläche visuell untersucht werden. Es ist auch möglich, eine taktile Prüfung durchzuführen, indem man über die Oberfläche fühlt, um Unebenheiten zu erkennen. Wenn eine genaue Bestimmung des Grades der Unebenheiten erforderlich ist, können auch Messinstrumente wie Schieblehren oder Mikrometer verwendet werden.

Zusätzlich zur Körnungsgröße ist die Kornform ein weiterer wichtiger Faktor bei der Bearbeitung unebener Oberflächen. Körner mit Spitzen können dazu führen, dass tiefe Kratzer in der Oberfläche entstehen, während Körner mit runden Enden das Risiko von Kratzern verringern können. Die Kornform sollte daher auch bei der Auswahl der richtigen Körnung berücksichtigt werden, um eine effiziente und qualitativ hochwertige Bearbeitung zu gewährleisten.

Insgesamt ist der Grad der Unebenheiten ein entscheidender Faktor bei der Auswahl der richtigen Körnung für Schleifwerkzeuge. Eine sorgfältige Untersuchung der Oberfläche und eine genaue Bestimmung des Grades der Unebenheiten können dazu beitragen, die richtige Körnung auszuwählen und eine effiziente Bearbeitung zu gewährleisten.

Die Bedeutung von Körnungsgröße und -form

Beim Schleifen von Materialien spielt nicht nur die allgemeine Korngröße eine entscheidende Rolle, sondern auch die Form der Körner. Die Kombination aus Korngröße und -form beeinflusst die Effizienz und Ergebnisse des Schleifvorgangs erheblich. Eine falsche Wahl kann nicht nur Zeit, sondern auch Geld kosten und zu ungenügenden Ergebnissen führen. Daher ist es wichtig, sowohl die Korngröße als auch die Kornform zu berücksichtigen, um eine optimale Wahl für den geplanten Schleifprozess zu treffen. Lassen Sie uns einen genaueren Blick darauf werfen.

1. Korngröße

Bei der Auswahl des richtigen Schleifwerkzeugs ist die Korngröße ein wichtiger Faktor zu berücksichtigen. Die Korngröße bestimmt die Schärfe und Aggressivität des Schleifmittels. In der Regel wird die Korngröße in Mikrometer (µm) oder in Mesh angegeben. Das Mesh-System gibt an, wie viele Maschen pro Zoll vorhanden sind. Eine höhere Mesh-Zahl bedeutet eine feinere Korngröße und umgekehrt.

Bei der Wahl der Korngröße sind folgende Punkte zu beachten:

| Korngröße | Zweck | Anwendungsbereich |

|---|---|---|

| Gröbere Körnungen (80-150 Mesh / 106-180 µm) | Entfernen von Rost, Schmutz und Farbe | Geeignet für den Einsatz auf großen Flächen, um schnell Material zu entfernen. |

| Mittlere Körnungen (220-280 Mesh / 63-106 µm) | Vorbereitung der Oberfläche | Geeignet zum Entfernen von Kratzern, glätten von Oberflächen und zur Vorbereitung auf das nächste Schleifmittel. |

| Feinere Körnungen (320-600 Mesh / 25-63 µm) | Polieren und Feinbearbeitung | Geeignet zum Entfernen von kleinen Kratzern, zum Polieren und zur Feinbearbeitung von empfindlichen Oberflächen. |

| Superfeine Körnungen (800-1200 Mesh / 10-25 µm) | Spiegelende Oberflächenbearbeitung | Geeignet für hochwertige Oberflächenbearbeitung, wie zum Beispiel bei Schmuckherstellung oder Glasbearbeitung. |

Es ist wichtig zu beachten, dass die Wahl der Korngröße je nach Material und Zweck variiert. Es ist auch empfehlenswert, mit groben Körnungen zu beginnen und sich langsam zu feineren Körnungen zu bewegen, um ein optimales Ergebnis zu erzielen.

2. Kornform

Eine weitere wichtige Überlegung bei der Wahl der richtigen Körnung für Schleifwerkzeuge ist die Form des Korns. Hierbei handelt es sich um die geometrische Form des Schleifmittels. Die Kornform kann Einfluss auf die Art des Schleifprozesses und die Oberflächenbeschaffenheit haben.

In der folgenden Tabelle sind verschiedene Kornformen und ihre Eigenschaften aufgeführt:

| Kornform | Eigenschaften |

|---|---|

| Rundkorn | Gleicht Unebenheiten aus und erzeugt eine gleichmäßige Oberfläche |

| Scharfkorn | Entfernt schnell Material und erzeugt eine raue Oberfläche |

| Blockkorn | Entfernt Material gleichmäßig und erzeugt eine glatte Oberfläche |

| Kantenkorn | Entfernt schnell Material und erzeugt scharfe Kanten |

Es ist wichtig zu beachten, dass die Kornform eine ergänzende Rolle zur Korngröße hat. Eine grobe Kornform wird eine raue Oberfläche erzeugen, unabhängig von der Korngröße. Daher ist es wichtig, sowohl die Korngröße als auch die Kornform bei der Wahl des Schleifwerkzeugs zu berücksichtigen.

Unter Berücksichtigung der Kornform und der Korngröße können Sie das richtige Schleifwerkzeug auswählen, um das bestmögliche Ergebnis zu erzielen. Eine kombination aus Rund- und Blockkorn ist ideal für die meisten Schleifarbeiten.

Vorteile der Verwendung der richtigen Körnung für Schleifwerkzeuge

Schleifwerkzeuge sind in verschiedenen Branchen unverzichtbar und spielen eine wichtige Rolle bei der Erreichung eines glatten, polierten Finishs. Die richtige Körnung ist ein wichtiger Faktor, der die Effektivität und die Ergebnisse der Schleifwerkzeuge beeinflusst. Eine falsche Körnung kann zu schlechten Ergebnissen führen und möglicherweise zu Beschädigungen der Materialien. Hier sind einige Vorteile, auf die Sie achten sollten, wenn Sie die richtige Körnung auswählen, um die besten Ergebnisse bei der Verwendung von Schleifwerkzeugen zu erzielen.

1. Verbesserte Effizienz

Durch die Verwendung der richtigen Körnung bei Schleifwerkzeugen kann die Effizienz des Schleifprozesses erheblich verbessert werden. Eine grobe Körnung eignet sich beispielsweise besser zum Entfernen von Material, während eine feinere Körnung dazu beiträgt, eine glattere Oberfläche zu erzielen.

Wie verbessert die richtige Körnung die Effizienz?

Die folgende Tabelle gibt einen Überblick darüber, wie sich die Wahl der richtigen Körnung auf die Effizienz des Schleifprozesses auswirken kann:

| Körnungsart | Eigenschaften | Vorteile in Bezug auf die Effizienz |

| Große Körnungen | Hohe Schleifleistung, aber raue Oberfläche | Bessere Entfernung von Material in kürzerer Zeit |

| Mittlere Körnungen | Balance zwischen Schleifleistung und Oberflächenqualität | Eine gute Wahl für viele Anwendungen |

| Feine Körnungen | Hohe Oberflächenqualität, aber geringere Schleifleistung | Für die Endbearbeitung und Feinpolitur |

Wie aus der Tabelle hervorgeht, kann die Verwendung der richtigen Körnung die Schleifzeit und die Anzahl der notwendigen Arbeitsgänge reduzieren. Dies kann dazu beitragen, Zeit und Kosten zu sparen und die Effizienz des Schleifprozesses zu verbessern.

2. Geringere Kosten

Ein weiterer Vorteil durch die Verwendung der richtigen Körnung für Schleifwerkzeuge ist, dass es zu geringeren Kosten führen kann. Wenn man ein Schleifwerkzeug mit zu grober Körnung für eine Aufgabe verwendet, kann es dazu führen, dass das Werkzeug schneller verschleißt und ersetzt werden muss. Das kann zu erhöhten Kosten für Werkzeug und Material führen.

Auf der anderen Seite kann die Verwendung eines zu feinen Schleifmittels zu längeren Schleifzeiten führen, was den Arbeitsaufwand erhöht und somit zu höheren Lohnkosten führen kann. Aus diesem Grund ist es wichtig, die richtige Körnung für die jeweilige Aufgabe zu wählen und somit unnötige Kosten zu vermeiden.

Mit der richtigen Körnung und einem geeigneten Schleifwerkzeug können Materialien effizient und kostengünstig bearbeitet werden. Eine regelmäßige Überprüfung des Schleifwerkzeugs und eine sorgfältige Auswahl der Körnung können dazu beitragen, die Lebensdauer des Werkzeugs zu verlängern und gleichzeitig die Kosten zu senken.

Zusammenfassend ist die Verwendung der richtigen Körnung für Schleifwerkzeuge nicht nur wichtig für eine bessere Oberflächenqualität und Effizienz, sondern kann auch zu geringeren Kosten führen.

3. Bessere Oberflächenqualität

Eine der wichtigsten Vorteile der Verwendung der richtigen Körnung für Schleifwerkzeuge ist die Verbesserung der Oberflächenqualität. Durch die Verwendung der richtigen Körnung wird die Rauheit der Oberfläche reduziert und es wird eine glattere und gleichmäßigere Oberfläche erzielt. Dies kann besonders wichtig sein, wenn die Oberfläche später gestrichen oder beschichtet werden soll. Eine glatte und gleichmäßige Oberfläche kann dazu beitragen, dass die Beschichtung gleichmäßiger und haltbarer ist.

Eine Möglichkeit, die Verbesserung der Oberflächenqualität zu messen, ist die Verwendung einer Rauheitsmessgeräts. Dieses misst die Rauheit der Oberfläche in Mikrometern. Je kleiner der Wert, desto glatter ist die Oberfläche. Eine grobe Körnung kann zu einer erhöhten Rauheit führen, während eine feinere Körnung zu einer glatteren Oberfläche führt.

Eine weitere Möglichkeit, die Verbesserung der Oberflächenqualität zu erreichen, ist die Verwendung von Schmierstoffen. Diese können das Schleifen erleichtern und helfen, ein gleichmäßigeres Finish zu erzielen. Einige Schleifmittel sind mit Schmierstoffen beschichtet, aber es können auch zusätzliche Schmiermittel wie Öle oder Wasser verwendet werden, um ein besseres Ergebnis zu erzielen.

In der folgenden Tabelle sind einige Beispiele für die Auswirkungen verschiedener Körnungen auf die Oberflächenqualität aufgeführt:

| Körnung | Auswirkung auf die Oberflächenqualität |

|---|---|

| 40-60 | Raue Oberfläche, gut geeignet für schnelles Entfernen von Material oder Formgebung |

| 80-120 | Glattere Oberfläche, geeignet für das Entfernen von kleinen Unebenheiten oder Finish-Arbeiten |

| 180-240 | Noch glattere Oberfläche, geeignet für feinere Finish-Arbeiten |

| 320-600 | Sehr glatte Oberfläche, geeignet für Polier- und Feinarbeiten |

Es ist wichtig zu beachten, dass die Wahl der Körnung nicht nur von der gewünschten Oberflächenqualität abhängt, sondern auch von anderen Faktoren wie der Art des Materials und dem Zweck des Schleifens. Es ist daher ratsam, alle Faktoren bei der Auswahl der Körnung zu berücksichtigen, um das bestmögliche Ergebnis zu erzielen.

Welche Körnung soll ich wählen?

Wenn es um die Wahl der richtigen Körnung für Schleifwerkzeuge geht, kann es für viele Menschen eine Herausforderung sein. Es gibt eine Vielzahl von Faktoren, die berücksichtigt werden müssen, um die beste Körnung für ein bestimmtes Projekt auszuwählen. Dabei geht es nicht nur um die Korngröße, sondern auch um die Kornform und andere Einflussfaktoren. Lassen Sie uns nun näher darauf eingehen und herausfinden, welche Körnung für Ihre Bedürfnisse am besten geeignet ist.

1. Grobe Körnungen

Bei der Wahl der richtigen Körnung für Ihre Schleifwerkzeuge sollten Sie die Korngröße berücksichtigen. Grobe Körnungen haben eine größere Korngröße und sind typischerweise mit kleineren Zahlen gekennzeichnet. Hier sind einige wichtige Dinge, die Sie über grobe Körnungen wissen sollten:

- 1. Sie entfernen Material schneller: Grobe Körnungen eignen sich am besten zum Entfernen von Material auf verschiedenen Oberflächen. Die gröberen Körnungen haben größere Schleifpartikel, die Material schneller entfernen können.

- 2. Sie können tiefe Kratzer erzeugen: Da grobe Körnungen größere Schleifpartikel haben, können sie tiefere Kratzer auf der Oberfläche hinterlassen, wenn sie nicht richtig verwendet werden. Verwenden Sie daher eine grobe Körnung nur dann, wenn Sie diese Kratzer entfernen oder eine neue Oberfläche erstellen möchten.

- 3. Sie eignen sich am besten für hartes Material: Grobe Körnungen eignen sich am besten für harte Materialien wie Metalle und Hartkunststoffe.

- 4. Sie erfordern mehr Zeit und Aufwand beim Nachbearbeiten: Da grobe Körnungen tiefere Kratzer hinterlassen können, kann es schwierig sein, diese Kratzer zu beseitigen. Sie benötigen daher möglicherweise mehr Zeit und Mühe, um die Oberfläche zu glätten und auf Hochglanz zu polieren.

Es ist wichtig, die Einsatzgebiete und Einschränkungen von groben Körnungen zu kennen, um sicherzustellen, dass Sie das richtige Schleifmittel für Ihre Bedürfnisse auswählen.

2. Mittlere Körnungen

Mittlere Körnungen sind ideal für verschiedene Anwendungen, von der Entfernung von Ablagerungen bis zur Feinbearbeitung von Oberflächen. Hier sind einige wichtige Punkte zu beachten, wenn Sie mittlere Körnungen für Ihre Schleifarbeiten verwenden:

- Optimale Verwendung: Mittlere Körnungen werden in der Regel für den Übergang von groben zu feinen Schleifmitteln verwendet und eignen sich gut für die Entfernung von Oberflächenrissen, Kratzern oder Oxidation.

- Materialien: Sie eignen sich gut für eine Vielzahl von Materialien wie Holz, Metall, Kunststoff und Keramik. Wenn Sie jedoch Edelstahl bearbeiten, können Sie mit einer Körnung von 120 eine bessere Oberflächenqualität erzielen.

- Arbeitsbereich: Mittlere Körnungen eignen sich auch für das Erreichen von bestimmten Oberflächenbeschaffenheiten in Bereichen, in denen eine grobe Körnung zu viel ist und eine feine Körnung nicht ausreicht. Ein Beispiel dafür ist der Übergangsbereich zwischen den groben und feinen Bereichen.

- Schnelligkeit und Oberflächenqualität: Im Allgemeinen bieten mittlere Körnungen einen guten Kompromiss zwischen Schnelligkeit und Oberflächenqualität. Sie entfernen Material schnell und erzeugen gleichzeitig eine glatte Oberfläche, die für die meisten Anwendungen ausreichend ist.

Es ist jedoch wichtig zu beachten, dass mittlere Körnungen nicht für alle Anwendungen geeignet sind. Wenn Sie beispielsweise eine sehr glatte Oberfläche benötigen, müssen Sie möglicherweise auf eine feinere Körnung umsteigen. Wenn Sie jedoch zu einer feineren Körnung wechseln, können Sie einen langsameren Schleifvorgang erwarten. Es ist daher wichtig, die beste Körnung für Ihre spezifische Anwendung zu wählen.

3. Feine Körnungen

Wenn Sie eine glatte und glänzende Oberfläche erzielen möchten, sollten Sie feine Körnungen für Ihre Schleifwerkzeuge wählen. Feine Körnungen liegen in einem Bereich von etwa 150 bis 600 Körnungen pro Zoll. Diese Körnungen sind ideal für die Bearbeitung von Materialien wie Metall, Glas oder Keramik, bei denen es auf eine hohe Oberflächenqualität ankommt.

Tabelle: Beispiele für feine Körnungen für Schleifwerkzeuge

| Körnung | Beschreibung |

|———|————–|

| 150 | Diese Körnung ist ideal für die schnelle Entfernung von Kratzern und Unregelmäßigkeiten auf Oberflächen. |

| 240 | Diese Körnung ist gut für das Entfernen von kleineren Kratzern und Ungleichmäßigkeiten auf Oberflächen. |

| 320 | Diese Körnung ist ideal für die Erzielung einer glatten und glänzenden Oberfläche.|

| 600 | Diese Körnung ist sehr fein und eignet sich am besten für die Feinbearbeitung und Veredelung von Oberflächen. |

Es ist wichtig zu beachten, dass feine Körnungen für Schleifwerkzeuge normalerweise langsamer arbeiten als grobe Körnungen. Daher sollten Sie nicht zu viel Druck auf das Werkzeug ausüben, wenn Sie feine Körnungen verwenden. Wenn Sie jedoch geduldig arbeiten und die richtige Technik anwenden, können feine Körnungen eine erstaunliche Oberflächenqualität und -glätte erzeugen.

Feine Körnungen eignen sich auch hervorragend für das Polieren von Metall- und Glasoberflächen sowie für das Schleifen von Farben und Lacken. Für diese Anwendungen können spezielle Polierpasten und Verbindungen verwendet werden, um die Effektivität Ihrer Schleifwerkzeuge zu erhöhen und das gewünschte Ergebnis zu erzielen.

Ein weiterer Vorteil von feinen Körnungen ist, dass sie eine geringere Hitzeentwicklung während des Schleifvorgangs erzeugen. Dies ist besonders wichtig, wenn Sie Materialien bearbeiten, die empfindlich auf hohe Temperaturen reagieren, wie z.B. Kunststoffe oder bestimmte Arten von Holz.

Zusammenfassend lässt sich sagen, dass feine Körnungen für Schleifwerkzeuge ideal sind, wenn Sie eine glatte, gleichmäßige und glänzende Oberfläche erzielen möchten. Es ist jedoch wichtig, geduldig und vorsichtig zu arbeiten und die richtigen Techniken und Werkzeuge zu verwenden, um das bestmögliche Ergebnis zu erzielen.

Die Bedeutung von Markenqualität bei Schleifwerkzeugen

Die Qualität von Schleifwerkzeugen ist ein wichtiger Faktor beim Schleifen von Materialien. Es ist jedoch ebenso wichtig, dass man dabei auf Markenqualität setzt. Warum ist das so?

Die Folgen von minderwertigen Schleifwerkzeugen

Wenn man minderwertige Schleifwerkzeuge verwendet, kann dies zu verschiedenen Problemen führen. Eine schlechte Qualität kann dazu führen, dass das Schleifwerkzeug schneller abnutzt und damit nicht mehr effektiv arbeitet. Aber nicht nur das, minderwertige Schleifwerkzeuge können auch erhebliche Schäden am Material selbst verursachen. Eine ungleichmäßige Körnung oder eine unzureichende Bindung des Schleifmittels können zu Kratzern oder gar Rissen im bearbeiteten Material führen.

Warum sollten Sie auf Markenqualität achten?

Markenqualität hingegen garantiert eine bessere Qualität des Schleifwerkzeugs. Die Schleifmittel sind gleichmäßiger verteilt, was eine höhere Wirkungsdauer garantiert. Auch die Bindung des Schleifmittels ist bei Markenqualität besser, was dazu beiträgt, dass das Material nicht beschädigt wird. Zudem verwenden bekannte Marken nur Materialien, die den höchsten Qualitätsstandards entsprechen.

Die Vorteile von Markenqualität

Die Verwendung von Markenqualität bei Schleifwerkzeugen hat verschiedene Vorteile. Markenqualität bedeutet zum Beispiel, dass die Werkzeuge eine höhere Effizienz aufweisen. Insbesondere bei größeren Schleifprojekten sparen Sie mit Qualitätswerkzeugen Zeit und Mühe. Zudem können Markenwerkzeuge in der Regel oft länger verwendet werden als minderwertige Werkzeuge. Daraus ergibt sich auch ein wirtschaftlicher Vorteil, da man so insgesamt weniger Werkzeuge benötigt.

Wenn Sie also ein Schleifwerkzeug benötigen, sollten Sie darauf achten, dass es von einer bekannten Marke stammt. Markenqualität garantiert nicht nur eine höhere Belastbarkeit, sondern auch, dass das bearbeitete Material nicht beschädigt wird.

Trocken- und Nassschleifen

Es gibt zwei Hauptmethoden, um Schleifwerkzeuge zu nutzen: das Trockenschleifen und das Nassschleifen. Jede Methode hat ihre eigenen Vorteile und Nachteile, und die Wahl zwischen den beiden hängt von einer Reihe von Faktoren ab, einschließlich des Materials und des Zwecks des Schleifens. Es ist wichtig, die Unterschiede zwischen den beiden Methoden zu verstehen, um das beste Ergebnis zu erzielen und mögliche Fehler zu vermeiden. In diesem Abschnitt werden wir die Vor- und Nachteile des Trocken- und Nassschleifens untersuchen und einige praktische Tipps geben, um Fehler zu vermeiden und effektiv zu schleifen.

1. Trockenschleifen

Beim Trockenschleifen wird das Schleifwerkzeug ohne Verwendung von Flüssigkeiten oder Schmiermitteln verwendet. Dieser Prozess kann bei der Bearbeitung von bestimmten Materialien effektiver sein. Jedoch gibt es auch hier einige Sachen, die man beachten sollte.

Tipps für das Trockenschleifen:

- Stellen Sie sicher, dass das Schleifwerkzeug für das Trockenschleifen geeignet ist.

- Verwenden Sie nur das notwendige Schleifmittel, um den Staub und Abrieb zu minimieren.

- Überhitzen Sie das Werkstück nicht. Starten Sie das Schleifen mit einer niedrigeren Drehzahl und steigern Sie diese nach Bedarf.

- Reinigen Sie das Werkstück gründlich nach dem Trockenschleifen, um verbliebene Schleifpartikel zu entfernen.

Es gibt einige Vorteile des Trockenschleifens. Zum Beispiel kann es in einigen Situationen eine schnellere Bearbeitungsgeschwindigkeit ermöglichen und die Verwendung von Feuchtigkeit oder Schmiermitteln kann vermieden werden. Allerdings kann das Trockenschleifen auch zu einem geringeren Abtrag führen und die Gefahr von Funkenbildung und Überhitzung erhöhen. Daher sollte das Trockenschleifen sorgfältig durchdacht sein und nur bei geeigneten Materialien und Werkstücken angewendet werden.

2. Nassschleifen

Beim Nassschleifen wird der Schleifprozess durch die Verwendung von Wasser oder anderen Flüssigkeiten unterstützt. Das hat den Vorteil, dass das Schleifmittel und das Material gekühlt werden und somit Deformationen und Schäden am Werkzeug vermieden werden können. Außerdem kann das Schleifmittel mit der Flüssigkeit besser auf der Oberfläche des zu bearbeitenden Materials verteilt werden.

Vorteile von Nassschleifen:

- Reduzierung von Wärme und Abrieb

- Bessere Oberflächenqualität und geringere Rauheit

- Vermeidung von Staub und Schmutz durch das Schleifmittel

- Längere Lebensdauer von Schleifwerkzeugen

- Einfaches Abspülen von Schleifresten

Nachteile von Nassschleifen:

- Reinigung der Werkstücke nach dem Schleifen

- Korrosion von Metallen durch das verwendete Wasser

- Notwendigkeit von Zusatzgeräten, wie zum Beispiel Abwassertanks oder Schutzkleidung

Materialien, die für Nassschleifen geeignet sind:

- Metalle

- Keramik

- Stein

- Glas

Tipps für Nassschleifen:

- Verwenden Sie Flüssigkeiten, die nicht dazu neigen, Rost zu verursachen.

- Halten Sie das Schleifwerkzeug und das Material während des Schleifprozesses angemessen gekühlt.

- Verwenden Sie Schleifmittel, die für diese Art des Schleifens als geeignet angesehen werden.

- Überprüfen Sie regelmäßig das Schleifmittel und die Flüssigkeiten auf Verunreinigungen oder Abnutzungserscheinungen.

Das Nassschleifen ist eine gute Wahl für Materialien, die Staub oder Schmutz produzieren. Es erfordert jedoch besondere Schutzmaßnahmen und zusätzliche Ausrüstung. Wenn Sie das Nassschleifen richtig ausführen, können Sie eine höhere Oberflächengüte erzielen und gleichzeitig den Verschleiß am Schleifwerkzeug verringern.

Vermeidung von Schleiffehlern

Um sicherzustellen, dass Ihre Schleifwerkzeuge effizient und effektiv arbeiten, ist es wichtig, Schleiffehler zu vermeiden. Diese Fehler können zu ungleichmäßiger Oberflächenqualität und möglicherweise sogar zu beschädigten Werkstücken führen. In diesem Abschnitt werden einige häufige Schleiffehler behandelt und wie man sie vermeiden kann. Durch die Umsetzung dieser Tipps können Sie sicherstellen, dass Ihre Schleifwerkzeuge die bestmöglichen Ergebnisse liefern und gleichzeitig die Haltbarkeit und Lebensdauer Ihrer Werkzeuge verlängern.

1. Übermäßiges Schleifen

Übermäßiges Schleifen kann zu verschiedenen Problemen wie Überhitzung des Werkstücks, Abnutzung des Schleifwerkzeugs und ungleichmäßigem Schleifen führen.

Ursachen für übermäßiges Schleifen

| Ursachen | Auswirkungen |

| — | — |

| Schleifwerkzeug ist zu grob oder hat zu hohe Körnung | Es kann zu viel Material auf einmal abgetragen werden. |

| Zu viel Druck wird auf das Schleifwerkzeug ausgeübt | Die Hitzeentwicklung erhöht sich und das Werkstück kann beschädigt werden. |

| Zu lange Anwendung des Schleifwerkzeugs | Überhitzung und übermäßige Abnutzung des Schleifwerkzeugs. |

| Unzureichende Abkühlung des Werkstücks | Erhöhte Hitzeentwicklung und möglicherweise Schäden am Werkstück. |

Wirkungen von übermäßigem Schleifen

Wenn Schleifwerkzeuge übermäßig eingesetzt werden, können verschiedene Probleme auftreten:

– Das Werkstück kann überhitzt werden, was zu Verformungen oder Rissen führen kann.

– Übermäßiges Schleifen kann die Oberfläche des Werkstücks ungleichmäßig machen und die Qualität beeinträchtigen.

– Das Schleifwerkzeug kann sich schnell abnutzen oder sogar brechen, wenn es zu lange oder zu häufig eingesetzt wird.

– Übermäßiges Schleifen kann zusätzliche Kosten verursachen, da zusätzliche Werkstücke benötigt werden können oder neue Schleifwerkzeuge gekauft werden müssen.

Wie man übermäßiges Schleifen vermeiden kann

Um übermäßiges Schleifen zu vermeiden, gibt es einige Tipps, die befolgt werden sollten:

– Wählen Sie das richtige Schleifwerkzeug mit der richtigen Korngröße und Kornform für das Werkstück aus.

– Üben Sie nicht zu viel Druck auf das Schleifwerkzeug aus und lassen Sie es das Werkstück stattdessen sanft bearbeiten.

– Verwenden Sie das Schleifwerkzeug nicht zu lange und lassen Sie es zwischen den Anwendungen ausreichend abkühlen.

– Stellen Sie sicher, dass das Werkstück vor dem Schleifen ausreichend abgekühlt ist.

– Vermeiden Sie nervöse oder hektische Bewegungen während des Schleifens und halten Sie das Werkstück stabil und sicher.

Durch Beachtung dieser Tipps kann das übermäßige Schleifen und die damit verbundenen Probleme vermieden werden.

2. Unvollständiges Schleifen

Ein weiteres Problem beim Schleifen ist, wenn das Schleifen unvollständig ist und bestimmte Bereiche der Oberfläche nicht gleichmäßig bearbeitet werden. Dies kann dazu führen, dass unerwünschte Unebenheiten und Risse auf der bearbeiteten Oberfläche auftreten. Um dies zu vermeiden, ist es wichtig, die verbleibenden ungeschliffenen Bereiche zu identifizieren und sorgfältig zu bearbeiten.

Ursachen für unvollständiges Schleifen

Die Ursache für unvollständiges Schleifen kann unterschiedlich sein. Zu den Ursachen gehören unter anderem:

- Unzureichende Vorbereitung des Werkstücks oder fehlerhafte Schleifwerkzeuge

- Unsachgemäße Anwendung des Schleifwerkzeugs

- Schleifwerkzeuge mit zu hohem oder zu niedrigem Druck

Wie unvollständiges Schleifen vermieden werden kann

Um unvollständiges Schleifen zu vermeiden, sollte das Werkstück sorgfältig vorbereitet werden und passende Schleifwerkzeuge verwendet werden. Zudem sollte das Schleifwerkzeug mit dem richtigen Druck geführt werden, um ein gleichmäßiges Schleifen zu gewährleisten. Wenn beim Schleifen ungleichmäßige Bereiche erkannt werden, sollte diese Stelle sorgfältig nachbearbeitet werden.

Außerdem ist es wichtig, das Schleifwerkzeug regelmäßig zu überprüfen und gegebenenfalls auszutauschen, um ein qualitativ hochwertiges Schleifergebnis zu erzielen. Durch diese Maßnahmen können unvollständiges Schleifen und die damit einhergehenden schlechten Oberflächenqualitäten vermieden werden.

3. Unregelmäßiges Schleifen

Unregelmäßiges Schleifen bezieht sich darauf, dass die Oberfläche in gewissen Bereichen mehr abgetragen wird als in anderen. Dies kann zu Unebenheiten und ungleichmäßigen Flächen führen. Um dies zu vermeiden, sollten Sie während des Schleifprozesses darauf achten, dass Sie das Schleifwerkzeug gleichmäßig über die gesamte Fläche führen.

Es gibt einige praktische Tipps, um unregelmäßiges Schleifen zu vermeiden:

- Verwenden Sie feste Auflagen: Wenn Sie größere Flächen schleifen, achten Sie darauf, dass Sie eine feste Auflagefläche haben, um sicherzustellen, dass das Schleifwerkzeug gleichmäßig geführt wird.

- Benutzen Sie die richtigen Bewegungen: Halten Sie das Schleifwerkzeug in der richtigen Position und bewegen Sie es in einer gleichmäßigen, kreisförmigen Bewegung über die Oberfläche.

- Kontrollieren Sie den Druck: Passen Sie den Druck des Schleifwerkzeugs so an, dass er gleichmäßig über die gesamte Fläche verteilt ist. Ein zu hoher Druck kann zu unregelmäßigem Schleifen führen.

Indem Sie diese Tipps befolgen, können Sie sicherstellen, dass Ihr Schleifwerkzeug gleichmäßig über die Fläche bewegt wird und somit unregelmäßiges Schleifen vermeiden.

Erweiterte Tipps

Nachdem wir uns mit der Bedeutung der Körnung bei Schleifwerkzeugen und der Auswahl der richtigen Körnung für verschiedene Aufgaben beschäftigt haben, wollen wir Ihnen in diesem Abschnitt einige erweiterte Tipps geben, die Ihnen helfen werden, das Beste aus Ihrer Schleifarbeiten herauszuholen. Diese Tipps umfassen das Kontrollieren des Drucks, das Ausrichten des Schleifwerkzeugs und das Tragen des richtigen Sicherheitszubehörs. Wenn Sie diese Tipps befolgen, können Sie sicherstellen, dass Sie Ihre Schleifarbeiten effektiv und sicher durchführen.

1. Kontrollieren Sie den Druck

Wenn es um das Schleifen von Materialien geht, ist der Druck auf das Schleifwerkzeug ein wichtiger Faktor, den man im Auge behalten sollte. Ein zu hoher Druck kann das Schleifmittel beschädigen oder den Schleifvorgang verlangsamen, während ein zu niedriger Druck zu einem schlechten Schleifergebnis führen kann. Daher ist es wichtig, den Druck während des Schleifvorgangs zu kontrollieren, um die optimale Leistung des Schleifwerkzeugs zu erzielen. Hier sind einige Tipps zur Kontrolle des Drucks:

| Tipp | Beschreibung |

| 1. | Stellen Sie sicher, dass das Schleifwerkzeug ordnungsgemäß installiert ist und das Schleifmittel gleichmäßig anliegt. |

| 2. | Überprüfen Sie den Druck auf das Schleifwerkzeug regelmäßig während des Schleifvorgangs. |

| 3. | Verwenden Sie ein ausreichend großes Schleifwerkzeug, um den Druck gleichmäßiger zu verteilen. |

| 4. | Verwenden Sie das richtige Schleifmittel und wählen Sie die richtige Körnung, um den Schleifvorgang zu optimieren und den Druck zu reduzieren. |

| 5. | Vermeiden Sie das Schleifen an schwer zugänglichen Stellen oder Ecken, da hier der Druck ungleichmäßig sein kann. |

Es ist wichtig, den Druck auf das Schleifwerkzeug während des Schleifvorgangs im Auge zu behalten, um eine optimale Leistung zu erzielen und Schleiffehler zu vermeiden. Durch das Kontrollieren des Drucks und das Verwenden der richtigen Schleifmittel und Körnung können Sie eine bessere Oberflächenqualität und eine erhöhte Effizienz beim Schleifen erreichen.

2. Richten Sie das Schleifwerkzeug aus

Eine wichtige Maßnahme für ein erfolgreiches Schleifen ist das Ausrichten des Schleifwerkzeugs. Dabei muss man sicherstellen, dass die Körnung des Schleifwerkzeugs gleichmäßig auf der Oberfläche des Werkstücks verteilt wird. Das Ausrichten ist besonders wichtig bei großen Schleifwerkzeugen, bei denen sich eine Unwucht aufgrund von Unebenheiten entwickeln kann.

Wie richtet man das Schleifwerkzeug aus?

Es gibt verschiedene Methoden, um das Schleifwerkzeug richtig auszurichten. Eine Möglichkeit ist die Verwendung von speziellen Ausrichtwerkzeugen, die für diesen Zweck entwickelt wurden. Diese Werkzeuge haben häufig Magnete oder Saugnäpfe, um das Schleifwerkzeug an Ort und Stelle zu halten.

Eine weitere Methode ist die manuelle Ausrichtung. Hierbei platziert man das Werkzeug auf dem zu schleifenden Material und dreht es langsam im Kreis. Wenn das Werkzeug nicht richtig ausgerichtet ist, wird es zu einem ungleichmäßigen Schleifen führen und das Werkstück beschädigen. Durch eine manuelle Ausrichtung kann das Schleifwerkzeug genau positioniert werden, um perfekte Ergebnisse zu erzielen.

Tipps für das Ausrichten

Um das Schleifwerkzeug richtig auszurichten, können folgende Tipps helfen:

| Tipp | Beschreibung |

|---|---|

| Verwenden Sie eine Wasserwaage | Eine Wasserwaage kann hilfreich sein, um sicherzustellen, dass das Werkzeug horizontal ausgerichtet ist. |

| Verwenden Sie ein Zentrierbuchsen-System | Ein Zentrierbuchsen-System ist eine weitere Möglichkeit, um das Schleifwerkzeug genau zu positionieren. |

| Überprüfen Sie die Drehzahl | Es ist wichtig sicherzustellen, dass das Schleifwerkzeug mit der richtigen Drehzahl betrieben wird, um effektiv zu schleifen. |

| Verwenden Sie geeignete Befestigungen | Überprüfen Sie, ob das Schleifwerkzeug ordnungsgemäß befestigt ist, um ein Verrutschen oder Verkanten zu vermeiden. |

| Wenden Sie angemessenen Druck an | Vermeiden Sie übermäßigen Druck beim Ausrichten, um ein Verbiegen oder Verformen des Werkzeugs zu vermeiden. |

Durch das richtige Ausrichten des Schleifwerkzeugs kann man sicherstellen, dass das Werkzeug gleichmäßig schleift und ein perfektes Ergebnis erzielt wird. Es ist wichtig, auf eine ordnungsgemäße Ausrichtung zu achten, um Fehler und Beschädigungen des Werkstücks zu vermeiden.

3. Tragen Sie das richtige Sicherheitszubehör

Das Tragen des richtigen Sicherheitszubehörs ist von großer Bedeutung, um Verletzungen und Schäden zu vermeiden. Folgendes Zubehör sollte getragen werden, wenn man mit Schleifwerkzeugen arbeitet:

Schutzbrille: Eine Schutzbrille schützt die Augen vor Schmutz, Staub und Funken während des Schleifprozesses. Es ist wichtig, eine Schutzbrille mit seitlichen Schutzschilden zu wählen, um ein Eindringen von Schmutz durch die Seiten zu verhindern.

Atemschutzmaske: Eine Atemschutzmaske sollte getragen werden, um das Einatmen von Schleifstaub zu verhindern, der gesundheitsschädlich sein kann. Es ist ratsam, eine Maske mit einem auswechselbaren Filter zu wählen, um effektiver gegen Staubpartikel vorgehen zu können.

Sicherheitsohrenschützer: Das Tragen von Ohrenschützern ist ratsam, um das Gehör vor Lärmemissionen des Schleifwerkzeugs zu schützen. Es ist ratsam, Ohrenschützer zu wählen, die bequem sind und das Gehör vollständig abdecken.

Schutzhandschuhe: Einsatz von Schutzhandschuhen oder Arbeitshandschuhen schützt die Hände vor Schäden und Verletzungen durch scharfe Kanten oder heiße Funken. Es ist wichtig, Handschuhe zu wählen, die eine gute Passform haben und die Finger für eine bessere Handhabung freilassen.

Schutzkleidung: Tragen von Schutzkleidung kann helfen, Körperverletzungen wie Schnitte, Schürfwunden und Verbrennungen durch Schleifstaub zu vermeiden. Es wird empfohlen, leichte, komfortable und atmungsaktive Schutzkleidung zu wählen, die Bewegungsfreiheit gewährt und gleichzeitig Schutz bietet.

Es ist zu beachten, dass das Tragen von Sicherheitszubehör allein nicht ausreicht, um Verletzungen zu vermeiden. Es ist wichtig, die Anweisungen des Herstellers genau zu befolgen, um sicherzustellen, dass das jeweilige Schleifwerkzeug ordnungsgemäß verwendet wird. Zudem sollten Sie regelmäßig Wartungen durchführen, um sicherzustellen, dass Ihr Schleifwerkzeug immer in einwandfreiem Zustand ist.

Zusammenfassung

Insgesamt ist die Körnung ein wichtiger Faktor bei der Auswahl des richtigen Schleifwerkzeugs. Wie wir gelernt haben, ist die Körnung die Größe der Schleifpartikel auf der Oberfläche des Schleifwerkzeugs. Eine grobe Körnung eignet sich besser für das Schleifen von groben Materialien, während eine feine Körnung für das Schleifen von empfindlicheren Materialien wie Metall oder Glas geeignet ist.

Beim Schleifen ist es wichtig, den Zweck des Schleifvorgangs zu berücksichtigen und die richtige Körnung entsprechend auszuwählen. Eine falsche Körnung kann das Material beschädigen und zu einer ungleichmäßigen Oberfläche führen.

Es ist auch wichtig sicherzustellen, dass das Schleifwerkzeug von guter Qualität ist, um eine effiziente und sichere Arbeitsweise zu gewährleisten. Während des Schleifvorgangs sollten Sie auch darauf achten, Fehler wie übermäßiges Schleifen oder unvollständiges Schleifen zu vermeiden, um ein optimales Ergebnis zu erzielen.

Egal, ob Sie sich für das Trockenschleifen oder das Nassschleifen entscheiden, sollten Sie auch darauf achten, das richtige Sicherheitszubehör zu tragen und den Druck während des Schleifvorgangs zu kontrollieren.

Insgesamt kann eine sorgfältige Auswahl der richtigen Körnung und ein bewusster Umgang mit dem Schleifwerkzeug zu verbesserten Ergebnissen, höherer Effizienz und niedrigeren Kosten führen.

Häufig gestellte Fragen

Was ist die Bedeutung der Körnung bei Schleifwerkzeugen?

Die Körnung entscheidet über die Schleifleistung und die Qualität der Schleifergebnisse.

Wie wähle ich die richtige Körnung für Schleifwerkzeuge aus?

Die Wahl der geeigneten Körnung hängt von Faktoren wie der Art des Materials, dem Zweck des Schleifens, der Größe des Schleifwerkzeugs, der Verwendung von Schmierstoffen und dem Grad der Unebenheiten ab.

Was ist die Bedeutung von Korngröße und -form?

Die Korngröße bestimmt die Schleifleistung und die Oberflächenqualität während die Kornform Einfluss auf die Effizienz und den Verschleiß des Schleifwerkzeugs hat.

Was sind die Vorteile der Verwendung der richtigen Körnung?

Die Verwendung der richtigen Körnung führt zu einer verbesserten Effizienz, niedrigeren Kosten und einer besseren Oberflächenqualität.

Welche Körnung soll ich wählen?

Je nach Material, Zweck und Grad der Unebenheiten können grobe, mittlere oder feine Körnungen gewählt werden.

Wie wichtig ist Markenqualität bei Schleifwerkzeugen?

Markenqualität ist entscheidend, um eine hohe Präzision gewährleisten zu können und um Materialverschleiß zu vermeiden.

Was ist der Unterschied zwischen Trockenschleifen und Nassschleifen?

Beim Trockenschleifen wird ohne Flüssigkeit gearbeitet, während beim Nassschleifen Schleifscheiben und Werkstücke mit Wasser oder anderen Flüssigkeiten gekühlt und geschmiert werden.

Wie vermeide ich Schleifehler?

Schleiffehler können vermieden werden, indem man den Druck kontrolliert, das Schleifwerkzeug richtig ausrichtet und das passende Sicherheitszubehör trägt.

Wie fördert man eine längere Lebensdauer des Schleifwerkzeugs?

Eine längere Lebensdauer des Schleifwerkzeugs kann durch die richtige Handhabung des Werkzeugs, die Verwendung des passenden Zubehörs und regelmäßige Wartung sichergestellt werden.

Können verschiedene Materialien mit demselben Schleifwerkzeug bearbeitet werden?

Je nach Härte und Textur des Materials müssen unterschiedliche Schleifwerkzeuge und Körnungen verwendet werden, um ein optimales Ergebnis zu erzielen.

Was ist der Einfluss der Schleifgeschwindigkeit auf die Schleifleistung?

Eine zu hohe Schleifgeschwindigkeit kann zu Materialverschleiß und Verlust an Oberflächenqualität führen, während eine zu niedrige Geschwindigkeit zu ineffektiven Schleifergebnissen führen kann. Die richtige Schleifgeschwindigkeit hängt von der Art des Materials und der Korngröße des Schleifwerkzeugs ab.