Einführung

Wenn es um die Bearbeitung von Materialien wie Holz, Kunststoff oder Metall geht, ist die Verwendung von Werkzeugen unerlässlich. Eines dieser Werkzeuge ist der Fräser, der in der Lage ist, Material zu entfernen und eine Vielzahl von Formen zu schneiden. Es gibt viele verschiedene Arten von Fräsern, die je nach Material, Größe und Form des zu bearbeitenden Werkstücks ausgewählt werden können. In diesem Artikel werden wir einen detaillierten Überblick über die verschiedenen Arten von Fräsern und ihre Anwendungen geben, sowie Tipps und Tricks zur Auswahl und Verwendung dieser Werkzeuge.

Was sind Fräser?

Fräser sind Werkzeuge, die in der Fertigungstechnik verwendet werden, um Materialien wie Holz, Metall und Kunststoff zu bearbeiten. Sie sind in verschiedenen Formen und Größen erhältlich und werden je nach Anwendung und Werkstück ausgewählt. Ein Fräser besteht aus einem Schaft und Schneiden, die am Ende des Schafts angebracht sind und das Material während des Fräsprozesses schneiden.

Typen von Fräsern:

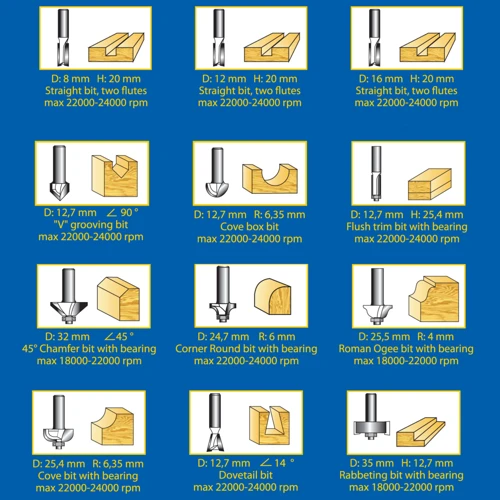

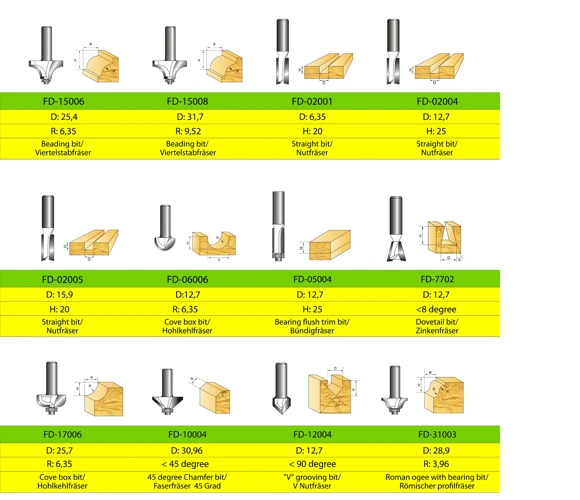

- Schaftfräser: Diese einfachen Fräser sind so konstruiert, dass sie Material ausbohren und abtragen.

- Walzenstirnfräser: Diese haben eine flache Stirnfläche an der Spitze, die dazu verwendet wird, flache Oberflächen zu fräsen.

- Nutfräser: Nutfräser werden verwendet, um präzise Nuten in das Werkstück zu fräsen oder Aussparungen zu schaffen.

- Falzfräser: Diese sind ideal zum Fräsen von Falzen in Holz, um beispielsweise eine Verbindung herzustellen.

- Rundfräser: Diese Fräser haben abgerundete Kanten und werden häufig zum Entgraten oder zum Erstellen von Rundungen verwendet.

- Sägefräser: Sägefräser werden verwendet, um Material abzutrennen und in bestimmte Formen zu schneiden.

- Profilfräser: Diese Fräser sind speziell für die Erstellung bestimmter Profilformen entwickelt worden und werden in der Holz- und Möbelindustrie oft verwendet.

Es gibt auch eine Vielzahl von Beschichtungen für Fräser, die die Haltbarkeit und Leistung verbessern können. Hartmetallbeschichtung wird oft für allgemeine Anwendungen verwendet, während TiAlN-Beschichtung für höhere Schnittgeschwindigkeiten oder Bearbeitung von härteren Materialien empfohlen wird. Diamantbeschichtungen werden für spezielle Anwendungen in der Schmuck- und Luftfahrtindustrie eingesetzt.

Fräserarten

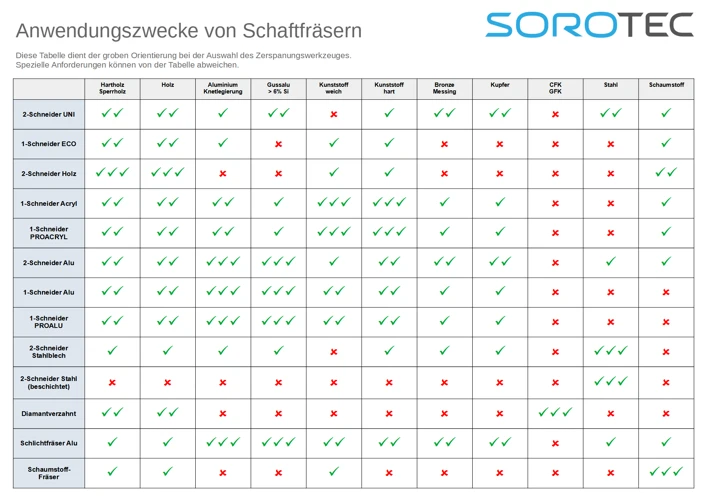

Wenn es um Fräser geht, gibt es eine Vielzahl von Arten, die für unterschiedliche Einsatzzwecke und Materialien geeignet sind. Die Wahl des richtigen Fräsers ist entscheidend für die Qualität des Endprodukts und die Effizienz des Fräsprozesses. Daher ist es wichtig, die verschiedenen Arten von Fräsern und ihre Verwendung zu verstehen. Im Folgenden werden einige der gängigsten Arten von Fräsern vorgestellt und ihre Eigenschaften erläutert.

Schaftfräser

Schaftfräser sind die häufigsten und vielseitigsten Fräser in der Werkzeugindustrie. Sie haben einen zylindrischen Schaft, der in eine Spannzange oder ein Futter eingespannt wird, um sie sicher an der Spindel zu befestigen. Hier sind einige der wichtigsten Arten von Schaftfräsern und ihre Verwendungen:

- Hochleistungsfräser: Diese Schaftfräser sind aufgrund ihrer speziellen Profilierung und Schneidengeometrie in der Lage, starke Vibrationen während des Fräsvorgangs zu reduzieren und bieten daher ein höheres Maß an Stabilität und Präzision. Sie werden oft in der Automobil- und Luftfahrtindustrie verwendet.

- Zweischneider-Fräser: Diese Art von Schaftfräser hat nur zwei Schneiden, die eine effiziente Spanabfuhr und eine hohe Oberflächengüte bieten. Sie sind ideal für die Bearbeitung von Aluminiumlegierungen.

- Mehrschneider-Fräser: Wie der Name schon sagt, haben diese Schaftfräser mehrere Schneiden, die eine höhere Schnittgeschwindigkeit und Vorschubrate ermöglichen als Zweischneider-Fräser. Sie sind ideal für die Bearbeitung von Stahl und Edelstahl.

- Schruppfräser: Diese Schaftfräser sind auf die hohe Materialabtragung ausgelegt und entfernen schnell das unerwünschte Material. Sie haben ein spezielles Schneidengeometrie, die eine hohe Zerspanungsrate ermöglicht.

- T-Nutenfräser: Diese Schaftfräser sind speziell für das Fräsen von T-Nuten in Werkzeugmaschinentischen und Befestigungsplatten. Sie haben oft eine spitze Spitze, um den Schneidprozess zu erleichtern.

Die Verwendung eines Schaftfräsers hängt von der Art des Materials ab, das bearbeitet wird, sowie von der erforderlichen Genauigkeit und Effizienz des Fräsvorgangs. Es ist wichtig, den richtigen Schaftfräser für die jeweilige Anwendung auszuwählen, um maximale Leistung und Produktivität zu erreichen.

Walzenstirnfräser

Eine weitere Art von Fräsern sind Walzenstirnfräser, die hauptsächlich zum Fräsen von ebenen Flächen verwendet werden. Sie haben eine walzenförmige Schneidkante, die sich um das Werkstück dreht und eine gleichmäßige Frästiefe hinterlässt. Im Gegensatz zu Schaftfräsern haben Walzenstirnfräser keinen Schaft, sondern werden direkt in die Spindel der Fräsmaschine eingespannt.

Walzenstirnfräser Eigenschaften

Die Walzenstirnfräser haben in der Regel eine hohe Zahnzahl und sind in verschiedenen Durchmessern und Zahnteilungen erhältlich. Sie bestehen aus Hartmetall und sind in der Lage, hohe Drehzahlen und Vorschubgeschwindigkeiten zu bewältigen. Durch ihre walzenförmige Schneidkante ermöglichen sie ein effizientes Fräsen großer Flächen und eine hohe Bearbeitungsgeschwindigkeit.

Walzenstirnfräser Anwendungen

Walzenstirnfräser werden hauptsächlich in der Metallbearbeitung eingesetzt, insbesondere beim Fräsen von Gehäusen, Platten und anderen flachen Werkstücken. Sie sind auch nützlich bei der Herstellung von Nut- und Stufenbohrungen sowie bei der Herstellung von Sacklöchern.

Ebenfalls sind sie ideal für die Bearbeitung von Kunststoffen und Holzwerkstoffen, wo sie auch verwendet werden, um präzise und glatte Kanten zu erzeugen.

Vor- und Nachteile des Walzenstirnfräsers

Vorteile:

– Hohe Bearbeitungsgeschwindigkeit

– Gleichmäßige Frästiefe

– Effiziente Bearbeitung großer Flächen

– Ideale Wahl für präzise und glatte Kanten

Nachteile:

– Nicht geeignet für die Bearbeitung von komplexen Formen

– Begrenzte Tiefenfräsfähigkeit

– Eher ungeeignet für das Bearbeiten von kleinen Werkstücken

Trotz ihrer Einschränkungen sind Walzenstirnfräser ein unverzichtbares Werkzeug in jeder Werkstatt oder Fabrik, die Metall-, Kunststoff- oder Holzbearbeitung durchführt. Ihre effiziente Bearbeitungsweise von flachen und großen Flächen ermöglicht eine schnelle und präzise Fertigung von Werkstücken.

Nutfräser

Ein Nutfräser ist ein Fräser, der speziell für das Erstellen von Nuten konzipiert wurde. Er wird verwendet, um eine Nut in einer Arbeitsfläche oder einem Werkstück zu schneiden. Der Nutfräser ist in der Regel zylindrisch und hat eine flache Schneidkante, die speziell für das Schneiden von Nuten ausgelegt ist. Der Fräser kann verschiedene Durchmesser und Breiten haben und ist in vielen verschiedenen Ausführungen erhältlich.

Arten von Nutfräsern

Es gibt verschiedene Arten von Nutfräsern, die alle für verschiedene Anwendungen geeignet sind. Hier sind einige der gängigsten:

| Nutfräser-Typ | Beschreibung | Verwendungszweck |

|---|---|---|

| Spiralnutfräser | Dieser Fräser hat eine spiralförmige Schneidkante, die eine glattere Oberfläche erzeugt. | Verwendung bei weichen Materialien wie Holz oder Kunststoff. |

| Hartmetallnutfräser | Ein Nutfräser mit einer Beschichtung aus Hartmetall, die den Fräser robuster und langlebiger macht. | Verwendung bei Metallbearbeitung und anderen harten Materialien. |

| Straight Nutfräser | Ein Fräser mit gerader Schneide, der eine genauere Nut- oder Leiste schneidet. | Verwendung bei präzisen Schneidarbeiten wie zum Beispiel bei der Herstellung von Möbeln. |

Vorteile von Nutfräsern

Nutfräser bieten viele Vorteile, wie z.B. eine saubere und präzise Schnittqualität sowie eine schnelle und effiziente Bearbeitung. Sie sind auch in der Lage, tiefe und breite Nuten zu schneiden, die oft für andere Werkzeuge schwer zugänglich sind. Darüber hinaus sind sie in vielen verschiedenen Größen und Formen erhältlich, die für eine Vielzahl von Anwendungen geeignet sind.

Anwendungen von Nutfräsern

Nutfräser werden in vielen verschiedenen Branchen und Anwendungen eingesetzt, darunter Holzbearbeitung, Metallbearbeitung und Kunststoffbearbeitung. Sie werden oft verwendet, um Nuten in Möbelstücke, Gehäuse und andere Bauteile zu schneiden. Sie sind auch nützlich bei der Herstellung von Fensterrahmen, Türen und anderen architektonischen Elementen.

Tipps zur Verwendung von Nutfräsern

Beachten Sie beim Verwenden von Nutfräsern immer die Sicherheitsaspekte. Tragen Sie Schutzhandschuhe und eine Schutzbrille, um Verletzungen zu vermeiden. Stellen Sie außerdem sicher, dass der Fräser geschärft und ausreichend gekühlt ist, um eine maximale Leistung und Lebensdauer zu gewährleisten.

Fazit

Nutfräser sind ein wichtiger Bestandteil des Werkzeugkastens für die Holz-, Metall- und Kunststoffbearbeitung. Sie sind vielseitig einsetzbar, leicht zu handhaben und bieten eine hohe Präzision und Effizienz. Durch das Kennenlernen der verschiedenen Arten von Nutfräsern und ihrer Anwendungen können Sie sicherstellen, dass Sie das richtige Werkzeug für Ihre spezifischen Bedürfnisse auswählen.

Falzfräser

Ein weiterer wichtiger Typ von Fräsern ist der Falzfräser. Dieser Fräsertyp wird verwendet, um Falze in Materialien wie Holz, Kunststoff und Metall zu schneiden. Falzfräser unterscheiden sich von anderen Fräsern dadurch, dass sie eine flache Unterseite haben, die dazu verwendet wird, eine präzise, flache und gerade Nut zu schneiden.

Die Kerben auf der Unterseite des Falzfräsers variieren in Größe und Abstand voneinander, was eine Vielzahl von Nutbreiten ermöglicht. Die Tiefe der Nut hängt von der Größe des Fräsers und dem Abstand zwischen den Kerben ab.

Falzfräser werden häufig in der Holzbearbeitung eingesetzt, um Nuten für Schubladen, Türen und andere Möbelteile zu schneiden. Sie können jedoch auch in der Produktion von Metall- und Kunststoffteilen verwendet werden, um präzise Kerben zu schneiden.

Es gibt verschiedene Arten von Falzfräsern, die je nach Anwendungsbereich ausgewählt werden. Einige dieser Arten sind in der untenstehenden Tabelle aufgeführt:

| Falzfräserart | Anwendungsbereich |

|---|---|

| Straight-Falzfräser | Zum Schneiden gerader Nuten und Kanäle |

| Zinken-Falzfräser | Zum Schneiden von Zinkenverbindungen in Holz |

| T-Falzfräser | Zum Schneiden von T-Nuten in Metall- und Holzarbeiten |

| V-Falzfräser | Zum Schneiden von V-förmigen Kanälen und Nuten in Materialien wie Holz und Metall |

Bei der Verwendung von Falzfräsern ist es wichtig, die Arbeitssicherheit zu beachten und geeignete Schutzausrüstung wie Handschuhe und Schutzbrillen zu tragen.

Als Faustregel gilt, dass der Fräserdurchmesser nicht größer als die Hälfte der Nutbreite sein sollte, um eine präzise und saubere Nut zu erhalten. Eine angemessene Vorschubgeschwindigkeit und Spantiefe sind ebenfalls entscheidend, um eine optimale Leistung zu erreichen. Es ist auch wichtig, die Fräser regelmäßig zu schärfen und ihre Abnutzung zu überwachen, um eine lange Lebensdauer zu gewährleisten.

Rundfräser

Rundfräser werden auch als Kugelfräser bezeichnet und sind Werkzeuge zur Herstellung von runden Löchern oder Vertiefungen. Sie haben eine halbkugelförmige Schneide und sind hauptsächlich für die Metallbearbeitung geeignet. Diese Art von Fräser hat eine sehr hohe Rundheitstoleranz und kann auch für die Hochgeschwindigkeitsbearbeitung verwendet werden.

Material:

Rundfräser werden hauptsächlich aus Hartmetall hergestellt, aber es gibt auch Modelle aus HSS (High Speed Steel) und Cermet.

Formen und Größen:

Rundfräser gibt es in verschiedenen Größen und Formen, einschließlich Vollradiusfräser und Hohlfühlerfräser. Da sie halbkugelförmig sind, können sie auch für das Fräsen von konischen Löchern und Vertiefungen verwendet werden.

Verwendung:

Rundfräser werden hauptsächlich für die Herstellung von runden Löchern oder Vertiefungen in Metallteilen verwendet. Sie eignen sich besonders für die Bearbeitung von weichen Materialien wie Aluminium oder Messing. Da sie eine hohe Rundheitstoleranz aufweisen, sind sie ideal für die Herstellung von Lagern oder anderen präzisen Teilen.

Vorteile:

Rundfräser haben eine sehr hohe Rundheitstoleranz und können für die Herstellung von präzisen Teilen verwendet werden. Sie sind auch für konische Löcher und Vertiefungen geeignet. Rundfräser werden oft für die Hochgeschwindigkeitsbearbeitung eingesetzt.

Dennoch gibt es auch einige Nachteile, wie zum Beispiel die begrenzte Anwendung für nicht-metallische Materialien. Zudem sind die Werkzeuge recht teuer und benötigen in der Regel spezielle Werkzeughalter, um sicher und präzise verwendet zu werden.

Sägefräser

Die Sägefräser sind eine Art von Fräsern, die eine gezackte Kante oder eine Reihe von Zähnen aufweisen. Diese Zähne dienen dazu, das Material zu schneiden und Späne zu erzeugen. Die Verwendung von Sägefräsern ist besonders beliebt bei der Bearbeitung von Holz und Kunststoffen, bei denen das Material leicht geschnitten werden kann.

Vorteile von Sägefräsern

– Die gezackte Kante der Sägefräser ermöglicht es, schneller durch das Material zu schneiden, im Vergleich zu anderen Arten von Fräsern.

– Die Sägezähne erzeugen kleine Späne, die leichter aus dem Werkstück entfernt werden können, was die Oberflächengüte verbessert.

– Die Nutbreite der Sägefräser ist im Allgemeinen größer als bei anderen Fräsern, was dazu beiträgt, eine höhere Zerspanleistung zu erzielen.

Arten von Sägefräsern

– Kreissägefräser: Diese Sägefräser sind kreisförmig und haben Zähne an der Kante. Sie schneiden das Material durch Drehung des Werkzeugs um die Achse.

– Lochsägefräser: Diese Sägefräser sind hohl und schneiden kreisförmige Löcher in das Material.

– Bandsägefräser: Diese Sägefräser sind eine Art Sägeblatt, das in eine Schleife gebogen und auf zwei Rollen montiert ist. Sie schneiden das Material durch kontinuierliche Bewegung des Sägeblatts.

Verwendung von Sägefräsern

Sägefräser eignen sich besonders gut für die Bearbeitung von Holz und Kunststoffen, da diese Materialien relativ weich sind und leicht geschnitten werden können. Sie können auch in der Metallbearbeitung eingesetzt werden, jedoch nur bei weichen Materialien wie Aluminium oder Kupfer.

Tipp zur Verwendung von Sägefräsern

Es ist wichtig, die Geschwindigkeit des Sägefräsers beim Schneiden des Materials zu berücksichtigen. Die Geschwindigkeit sollte nicht zu hoch sein, da dies zum Verklemmen des Werkzeugs führen und das Material beschädigen kann. Es ist auch wichtig, eine ausreichende Kühlung des Werkzeugs sicherzustellen, um eine Überhitzung der Sägezähne zu verhindern.

Insgesamt sind Sägefräser eine beliebte Wahl für die Bearbeitung von Holz und Kunststoffen. Durch die Verwendung von Sägezähnen können diese Fräser schnell und effizient Material schneiden und eine hohe Zerspanleistung erzielen. Es ist jedoch wichtig, die Sicherheitsempfehlungen zu beachten und die geeigneten Schneidgeschwindigkeiten zu wählen, um eine optimale Performance zu erzielen.

Profilfräser

Profilfräser sind Fräser, die speziell für die Herstellung von Profilen und Nuten in Werkstücken entwickelt wurden. Sie haben eine Schneidegeometrie, die es ermöglicht, komplexe Formen und Konturen zu fräsen.

Arten von Profilfräsern:

- Schlichtfräser

- Kantenfräser

- Kopierfräser

- Kugelfräser

- T-Nutenfräser

Anwendungen:

Profilfräser finden Anwendung in vielen verschiedenen Branchen, wie der Automobil-, Luftfahrt-, Elektronik- und Möbelindustrie. Sie werden häufig zur Herstellung von Profilen und Nutungen in Metall-, Kunststoff- und Holzwerkstücken eingesetzt.

Ein Beispiel für die Verwendung von Profilfräsern ist die Herstellung von Zahnradprofilen. Hierbei werden spezielle Zahnradprofilfräser eingesetzt, die die Zähne des Zahnrads formen. Durch die Verwendung von Profilfräsern können komplexe Formen und Konturen präzise gefertigt werden.

Fräserauswahl:

Die Auswahl des richtigen Profilfräsers hängt von verschiedenen Faktoren ab. Dazu gehören die Art des zu bearbeitenden Werkstücks, die gewünschte Profilgeometrie und die Art der Fräsmaschine. Auch der Durchmesser des Profilfräsers, die Schnittgeschwindigkeit und die Spantiefe spielen eine Rolle.

Tipp:

Beim Einsatz von Profilfräsern sollten die Werkstücke gut gespannt und fixiert werden, um ein Verlaufen oder Verbiegen zu vermeiden. Außerdem empfiehlt es sich, die Fräser regelmäßig zu reinigen und zu schärfen, um eine optimale Schnittqualität zu gewährleisten.

Fräserbeschichtungen

Die Beschichtungen auf Fräsern spielen eine wichtige Rolle bei der Dauerhaftigkeit und Effizienz des Fräsprozesses. Es gibt verschiedene Arten von Beschichtungen, die je nach den Anforderungen an die Werkstücke und die Bearbeitungsmaterialien gewählt werden müssen. Die richtige Beschichtung kann die Lebensdauer des Fräsers verlängern und dessen Leistungsfähigkeit verbessern. In diesem Abschnitt werden wir die gängigsten Arten von Beschichtungen auf Fräsern untersuchen und deren Vor- und Nachteile erläutern.

Hartmetallbeschichtung

Eine der gebräuchlichsten Beschichtungen für Fräser ist die Hartmetallbeschichtung. Dabei wird eine dünne Schicht aus Hartmetall auf den Fräser aufgebracht, um dessen Haltbarkeit und Leistung zu verbessern. Hartmetall ist eine Mischung aus Wolframkarbid, Kobalt und anderen Metallen, die durch eine spezielle Legierung hergestellt wird.

Diese Beschichtung hat viele Vorteile, wie eine erhöhte Haltbarkeit und Verschleißfestigkeit des Fräsers. Zudem bietet sie eine höhere Schnittgeschwindigkeit und verbesserte Oberflächenqualität. Hier sind einige der wichtigsten Eigenschaften und Vorteile der Hartmetallbeschichtung in einer Tabelle zusammengefasst:

| Eigenschaften | Vorteile |

|---|---|

| Hohe Härte und Verschleißfestigkeit | Verbessert die Lebensdauer des Fräsers |

| Hohe Temperaturbeständigkeit | Ermöglicht höhere Schnittgeschwindigkeiten ohne Verlust der Qualität |

| Geringe Reibungskoeffizienten | Erhöhte Oberflächenqualität und vermindertes Risiko von Aufbauschneiden |

| Chemische Stabilität | Verbessert die chemische Beständigkeit des Fräsers gegenüber aggressiven Materialien |

Es gibt jedoch auch einige Nachteile der Hartmetallbeschichtung. Sie kann teurer sein als andere Beschichtungsarten und erfordert spezielle Schleif- und Poliertechniken, um hergestellt zu werden. Zudem kann sie schwieriger zu schärfen sein als Fräser ohne Beschichtung.

Trotz dieser Nachteile ist die Hartmetallbeschichtung bei vielen Anwendungen die beste Option, da sie eine lange Lebensdauer und hohe Leistungsfähigkeit bietet. Die Wahl der richtigen Beschichtung hängt von den spezifischen Anforderungen der Anwendung ab.

TiAlN-Beschichtung

Eine weit verbreitete Beschichtung für Fräser ist die Titannitrid-Aluminiumnitrid (TiAlN)-Beschichtung. Diese Beschichtung hat eine hohe Härte und ist gegenüber Hitze und Verschleiß resistent. TiAlN-Fräser haben eine längere Lebensdauer und können in höheren Geschwindigkeiten und Temperaturen eingesetzt werden als unbeschichtete Fräser.

Die TiAlN-Beschichtung hat auch Vorteile in Bezug auf die Qualität der Bearbeitung. Sie reduziert die Reibung und sorgt für eine bessere Oberflächengüte des Werkstücks. Außerdem kann die Beschichtung den Spanwinkel des Fräsers verbessern, was zu einem effizienteren Spänefluss und einer höheren Abtragsleistung führt.

In der folgenden Tabelle sind einige der Eigenschaften und Vorteile der TiAlN-Beschichtung aufgeführt:

| Eigenschaften | Vorteile |

| Hohe Härte | Längere Lebensdauer des Fräsers |

| Hitze- und Verschleißresistenz | Einsatz in höheren Geschwindigkeiten und Temperaturen möglich |

| Reduzierte Reibung | Bessere Oberflächengüte des Werkstücks |

| Verbesserter Spanwinkel | Effizienterer Spänefluss und höhere Abtragsleistung |

Bei der Auswahl eines Fräsers ist es wichtig, die Eigenschaften und Vorteile der verschiedenen Beschichtungsoptionen zu berücksichtigen, um den richtigen Fräser für Ihre spezifische Anwendung zu finden.

Diamantbeschichtung

Eine weitere Art der Fräserbeschichtung ist die Diamantbeschichtung. Wie der Name schon vermuten lässt, besteht diese Beschichtung aus synthetischen Diamanten. Die Diamantbeschichtung ist eine der teuersten Beschichtungen aufgrund der hohen Produktionskosten von synthetischen Diamanten. Jedoch bietet sie auch einige Vorteile gegenüber anderen Beschichtungen.

In der folgenden Tabelle sind die Eigenschaften der Diamantbeschichtung im Vergleich zu anderen Beschichtungen aufgeführt:

| Beschichtungsart | Härte | Hitzebeständigkeit | Verschleißfestigkeit | Empfohlene Materialien |

|---|---|---|---|---|

| Diamantbeschichtung | Sehr hoch | Sehr hoch | Sehr hoch | Hartmetalle, Verbundwerkstoffe, Kunststoffe |

| TiAlN-Beschichtung | Hoch | Hoch | Hoch | Stahl, Edelstahl, Titanlegierungen |

| Hartmetallbeschichtung | Normals bis Hoch | Mittel bis Hoch | Mittel bis Hoch | Stahl, Aluminium, Kunststoffe |

Wie aus der Tabelle hervorgeht, ist die Diamantbeschichtung die härteste und hitzebeständigste der drei aufgelisteten Beschichtungen. Sie bietet eine ausgezeichnete Verschleißfestigkeit und eignet sich gut für die Bearbeitung von Hartmetallen, Verbundwerkstoffen und Kunststoffen.

Ein weiterer Vorteil der Diamantbeschichtung ist, dass sie eine glattere Oberfläche erzeugt, was zu einer besseren Oberflächenqualität des bearbeiteten Werkstücks führt. Dies kann insbesondere bei der Bearbeitung von Kunststoffen und Verbundwerkstoffen von Vorteil sein, da diese Materialien oft empfindlich auf unebene Oberflächen reagieren.

Jedoch gibt es auch einige Nachteile der Diamantbeschichtung. Eine begrenzte Haftfestigkeit ist einer der größten Nachteile. Es kann vorkommen, dass die Schicht im Einsatz abplatzt, was die Lebensdauer der Werkzeuge beeinträchtigt. Zudem ist eine Diamantbeschichtung im Vergleich zu anderen Beschichtungen wesentlich teurer.

Trotzdem kann die Diamantbeschichtung in einigen Anwendungen von Vorteil sein, insbesondere wenn es um eine hohe Härte und Verschleißfestigkeit geht. Bei der Auswahl des richtigen Fräsers sollte jedoch immer auch auf die spezifischen Anforderungen der Anwendung geachtet werden.

Fräseranwendungen

Die Verwendung von Fräsern ist vielfältig und hängt von der Art des Materials ab, das bearbeitet werden soll. Je nach Art des Fräsers bietet sich eine bestimmte Anwendung an, sei es in der Holz-, Metall- oder Kunststoffbearbeitung. Es ist wichtig, den richtigen Fräser für die gewünschte Anwendung zu wählen, um eine erfolgreiche Bearbeitung zu gewährleisten. Im Folgenden werden verschiedene Anwendungen für Fräser sowie Tipps zur Auswahl des richtigen Fräsers behandelt.

Holzbearbeitung

In der Holzbearbeitung gibt es zahlreiche Anwendungen für Fräser. Hier sind einige Beispiele, für welche Zwecke welche Fräserarten eingesetzt werden können:

- Schaftfräser: Einsatz bei der Herstellung von Schwalbenschwanzverbindungen, Nut- und Zapfenverbindungen oder dem Abfräsen von Ecken und Kanten.

- Walzenstirnfräser: Ideal für das Schlichten und Glätten von Oberflächen oder dem Abfräsen von Material entlang der Holzkante.

- Nutfräser: Diese Fräserart eignet sich zum Fräsen von Nuten und Falzen zur Herstellung von Verbindungen und zum Entfernen von Material entlang der Kante.

- Falzfräser: Ein Falzfräser wird verwendet, um Falze in Holzstücken zu erzeugen, die für Schiebetüren, Versteifungsrippen und andere Holzarbeiten benötigt werden.

- Rundfräser: Rundfräser eignen sich für die Herstellung von Rundungen und Radien an Holzstücken wie Möbelteilen, Schmuckkästchen, Schaukelpferden und anderen Gegenständen.

- Sägefräser: Sägefräser werden für Längsschnitte oder das Zuschneiden von Holz verwendet und eignen sich für Projekte wie Holzkonstruktionen und Möbel.

- Profilfräser: Ein Profilfräser wird verwendet, um französische Profile, Rundungen und andere dekorative Elemente in Holz zu fräsen. Es gibt viele verschiedene Profilfräser zur Auswahl, die für verschiedene Arten von Projekten geeignet sind.

Je nach Anwendung und gewünschtem Ergebnis können Holzschnitzereien hervorragend mit einer Kombination aus verschiedenen Fräserarten gefertigt werden. Es ist jedoch wichtig, bei der Bearbeitung von Holz auf eine geringe Schnitttiefe und ein angemessenes Vorschubtempo zu achten, um das Material nicht zu beschädigen und die Ergebnisse zu optimieren.

Metallbearbeitung

Für die Metallbearbeitung gibt es viele spezielle Fräser. Jeder Fräser wurde speziell für die Arbeit an einem bestimmten Metall oder Metalllegierung entwickelt. Wichtig bei der Wahl des richtigen Fräsers ist die Härte des Metalls und die zu erwartende Schnittgeschwindigkeit.

Im Folgenden sind einige gängige Metallfräser aufgelistet:

| Name | Beschreibung | Anwendungsbereich |

|---|---|---|

| Schaftfräser | Ein universeller Fräser mit geradem Schaft, der für die Bearbeitung von Stahl, Aluminium und anderen Metallen geeignet ist | Das vielseitige Werkzeug kann in fast allen Metallbearbeitungsanwendungen verwendet werden. |

| Wendeplattenfräser | Fräser mit austauschbaren Schneidplatten, die in verschiedenen Geometrien und Beschichtungen erhältlich sind | Verwendet für eine Vielzahl von Metallbearbeitungsanwendungen, insbesondere bei der Fertigung großer Teile. |

| Bohrfräser | Ein spezieller Fräser, der zum Bohren und Fräsen in einem Schritt verwendet wird | Ideal für die Herstellung von Durchgangslöchern in Metallteilen. |

| Hartmetallfräser | Eine Art von Fräser, der mit Hartmetall beschichtet ist. Hartmetall ist ein äußerst hartes Material, das für die langfristige und präzise Bearbeitung von Metallen geeignet ist | Geeignet für die Bearbeitung von sehr harten Metallen wie Titan und Edelstahl. |

| Nutfräser | Ein spezieller Fräser mit flachem Boden und geradem Schaft, der für die Herstellung von Nuten in Metallteilen verwendet wird | Verwendet für die Erstellung von Kanälen in Metallteilen. |

Es ist wichtig zu beachten, dass bei der Wahl des richtigen Metallfräsers auch die Kühlmethode berücksichtigt werden sollte. Eine ausreichende Kühlung verhindert eine Überhitzung des Metalls und verlängert die Lebensdauer des Fräsers.

Kunststoffbearbeitung

Die Verwendung von Fräsern ist auch in der Kunststoffbearbeitung sehr verbreitet. Hierbei ist es besonders wichtig, den richtigen Fräser auszuwählen, um ein sauberes und präzises Ergebnis zu erzielen.

Welche Fräserarten eignen sich für die Kunststoffbearbeitung?

- Schaftfräser

- Walzenstirnfräser

- Nutfräser

- Falzfräser

Die Verwendung von „Standard-Fräsern“, die in der Metallbearbeitung verwendet werden, kann zu unerwünschten Ergebnissen führen, wie schlechter Oberflächenqualität oder gar Beschädigungen des Materials. Daher eignen sich Fräser mit speziell angepasster Geometrie und Schneidkanten, wie beispielsweise Nutfräser mit „hohen Spanräumen“ oder Falzfräser mit „scharfen Kanten“ besser für die Kunststoffbearbeitung.

Welche Fräserbeschichtungen eignen sich für die Kunststoffbearbeitung?

- PVD-Beschichtung

- Diamantbeschichtung

Besonders geeignet sind Beschichtungen, die eine geringe Reibung aufweisen und somit eine Überhitzung des Materials verhindern. PVD-Beschichtungen und Diamantbeschichtungen erzeugen eine geringe Reibung und minimieren somit sowie zusätzlich auch den Verschleiß des Fräsers.

Welche Vorschubgeschwindigkeit sollte bei der Kunststoffbearbeitung gewählt werden?

- niedrig bis mittel

Bei der Kunststoffbearbeitung ist eine geringere Vorschubgeschwindigkeit von Vorteil, um ein Überhitzen des Materials durch den entstehenden Reibungswärme zu vermeiden.

Wie kann das Ausreißen der Kunststoffteile vermieden werden?

- Vorbohren

- Gleichmäßige Vorschubgeschwindigkeit

- Verwendung von Distanzhaltern

Vorbohren der Werkstücke und eine gleichmäßige Vorschubgeschwindigkeit sowie Verwendung von Distanzhaltern können ein Ausreißen von Kunststoffteilen beim Fräsen vermeiden.

Es ist wichtig, zu beachten, dass Kunststoffe sehr unterschiedlich sein können und es daher sinnvoll ist, vor dem Fräsen eine Materialanalyse durchzuführen, um den passenden Fräser und die optimale Vorschubgeschwindigkeit auszuwählen.

Gravur

Eine der Anwendungen von Fräsern ist die Gravur. Es gibt speziell dafür entwickelte Fräser, die eine genaue und präzise Gravur ermöglichen. Diese werden in der Regel aus Hartmetall hergestellt und haben eine spitze oder kegelförmige Form.

Arten von Gravurfräsern

Es gibt verschiedene Arten von Gravurfräsern, die jeweils für unterschiedliche Gravurtechniken verwendet werden können. Hier sind einige Beispiele:

| Art des Gravurfräsers | Beschreibung |

|---|---|

| V-Nutfräser | Dieser Fräser hat eine V-förmige Nut und wird oft für die Gravur von Buchstaben und Zahlen verwendet. |

| Kugelfräser | Dieser Fräser hat eine kugelförmige Spitze und wird oft für die Gravur von runden Formen und Oberflächen verwendet. |

| Flachfräser | Dieser Fräser hat eine flache Spitze und wird oft für die Gravur von flachen Oberflächen verwendet. |

Gravurmaterialien

Die Verwendung von Fräsern zur Gravur ist nicht auf ein bestimmtes Material beschränkt. Es können verschiedene Materialien graviert werden, wie zum Beispiel Metall, Kunststoff und Holz.

Gravurtechniken

Es gibt verschiedene Techniken, die bei der Gravur angewendet werden können. Hier sind einige Beispiele:

- Tiefengravur

- Reliefgravur

- Flachgravur

- Konturgravur

Die Wahl der Gravurtechnik hängt von verschiedenen Faktoren ab, wie dem Material, der Größe und der Art der Gravur.

Insgesamt ist die Verwendung von Fräsern bei der Gravur eine effektive Methode zur Erstellung genauer und präziser Gravuren auf verschiedenen Materialien. Es ist jedoch wichtig, die richtige Technik und das richtige Werkzeug für die jeweilige Anwendung auszuwählen.

Fräserauswahl

Wenn es um die Wahl des richtigen Fräsers geht, kann es schnell überwältigend werden. Es gibt so viele verschiedene Optionen, von der Größe bis zur Beschichtung, dass es schwierig sein kann zu entscheiden, welcher Fräser für welche Anwendung am besten geeignet ist. In diesem Abschnitt werden wir uns näher mit den Faktoren befassen, die bei der Auswahl eines Fräsers berücksichtigt werden müssen, damit Sie sicherstellen können, dass Ihr Werkstück den gewünschten Anforderungen entspricht.

Material

Die Wahl des richtigen Materials für den Fräser hängt von der Art der Anwendung ab. Hier sind einige gängige Materialoptionen für Fräser:

- Hartmetall: Hartmetallfräser sind langlebig und beständig gegen hohe Temperaturen. Sie sind ideal für die Bearbeitung von harten Materialien wie Metall, Hartholz und Verbundwerkstoffen.

- HSS: Hochgeschwindigkeitsstahl oder HSS-Fräser sind vielseitig und preiswert. Sie sind ideal für die Bearbeitung von weicheren Materialien wie Kunststoff, Aluminium und Messing.

- Keramik: Keramikfräser bieten hohe Schnittgeschwindigkeiten und sind beständig gegen hohe Temperaturen. Sie sind ideal für die Bearbeitung von harten Materialien wie Guss, Gusseisen und Stahl.

- Diamantbeschichtet: Diamantbeschichtete Fräser sind sehr hart und verschleißfest. Sie werden oft für die Bearbeitung von Glas, Keramik und anderen spröden Materialien eingesetzt.

- TiAlN: TiAlN-beschichtete Fräser haben eine hohe thermische Stabilität und eignen sich für die Bearbeitung von harten Materialien wie Edelstahl.

Es ist wichtig, das richtige Material für die Anwendung auszuwählen, um sowohl eine lange Lebensdauer des Fräsers als auch eine effektive Bearbeitung des Materials zu gewährleisten.

Fräserdurchmesser und Schnittgeschwindigkeit

Eine wichtige Überlegung bei der Auswahl eines Fräsers ist der richtige Durchmesser und die passende Schnittgeschwindigkeit.

Fräserdurchmesser: Ein größerer Fräserdurchmesser ermöglicht es, mehr Material in einem Arbeitsgang zu entfernen, was die Bearbeitungszeit verkürzt. Allerdings benötigt ein größerer Fräser auch eine höhere Leistung und kann zu einer höheren Belastung der Maschine führen. Es ist also wichtig, den richtigen Fräserdurchmesser für die gewünschte Bearbeitungsaufgabe auszuwählen. In der folgenden Tabelle sind einige typische Fräserdurchmesser und ihre Anwendungen aufgeführt:

| Fräserdurchmesser | Anwendungen |

|---|---|

| 2-4 mm | Feine Fräsarbeiten in weichen Materialien wie Kunststoff und Holz. |

| 4-10 mm | Allgemeine Fräsarbeiten in verschiedenen Materialien, sowie Feinbearbeitung in Metallen. |

| 10-20 mm | Größere Fräsarbeiten und Bündigfräsungen in Holz und Kunststoff, sowie allgemeine Fräsarbeiten in Metallen. |

| 20-30 mm | Größere Fräsarbeiten in Holz und Kunststoff, sowie allgemeine Fräsarbeiten in Metallen, wie zum Beispiel Nutenfräsen. |

| Über 30 mm | Spezialisiertere Anwendungen wie das Profil- oder Formfräsen in Holz und Metall. |

Schnittgeschwindigkeit: Die Schnittgeschwindigkeit ist die Geschwindigkeit, mit der der Fräser sich durch das Material bewegt. Eine langsame Schnittgeschwindigkeit kann zu einer Überhitzung des Fräsers führen und zu einer beschädigten Maschine oder schlechten Ergebnissen führen. Eine zu schnelle Schnittgeschwindigkeit kann die Lebensdauer des Fräsers verkürzen oder zu einer schlechten Qualität der Oberfläche führen. Die optimale Schnittgeschwindigkeit hängt von der Art des Materials und der Größe des Fräsers ab. In der folgenden Tabelle sind einige typische Schnittgeschwindigkeiten für verschiedene Materialien aufgeführt:

| Material | Schnittgeschwindigkeit (m/min) |

|---|---|

| Aluminium | 150-300 |

| Stahl | 30-100 |

| Kunststoff | 300-1000 |

| Holz | 1000-4000 |

Es ist wichtig zu beachten, dass dies nur typische Werte sind und dass die optimale Schnittgeschwindigkeit je nach Art des Materials und der Größe des Fräsers variieren kann. Es ist immer ratsam, die Empfehlungen des Herstellers für den Fräser und das Material zu beachten und gegebenenfalls Experimente zur Festlegung der optimalen Schnittgeschwindigkeit durchzuführen.

Spantiefe und Vorschubgeschwindigkeit

Um die perfekte Spantiefe und Vorschubgeschwindigkeit für Ihren Fräser auszuwählen, müssen Sie beide Faktoren in Betracht ziehen. Eine zu große Spantiefe kann zu Rissbildungen und Beschädigungen des Werkstücks führen, während eine zu geringe Spantiefe den Fräser ohne Wirkung erscheinen lässt. Ebenso kann eine zu hohe Vorschubgeschwindigkeit die Lebensdauer des Fräsers verkürzen.

In der folgenden Tabelle können Sie Richtwerte für die Spantiefe und Vorschubgeschwindigkeit abhängig von der Fräsergröße und gewünschten Oberflächenqualität finden:

| Fräserdurchmesser | Spantiefe | Vorschubgeschwindigkeit |

|---|---|---|

| Kleiner als 6 mm | 0,25 mm bis 0,5 mm | 1 m/min bis 2 m/min |

| 6 mm bis 12 mm | 0,5 mm bis 1,0 mm | 2 m/min bis 3 m/min |

| Größer als 12 mm | 1,0 mm bis 2,0 mm | 3 m/min bis 5 m/min |

Diese Werte sind jedoch nicht in Stein gemeißelt und können je nach Material und Verwendungszweck des Fräsers variieren. Sie sollten immer die vom Hersteller des Fräsers empfohlenen Werte überprüfen und gegebenenfalls anpassen.

Es ist auch wichtig, Ihre Vorschubgeschwindigkeit während des Fräsprozesses zu überwachen. Wenn Sie bemerken, dass der Fräser anfängt zu rauchen oder ein ungewöhnliches Geräusch erzeugt, kann dies ein Zeichen für eine zu hohe Vorschubgeschwindigkeit sein. Reduzieren Sie die Geschwindigkeit sofort, um Beschädigungen am Werkstück und am Fräser zu vermeiden.

Durch sorgfältiges Auswählen und Überwachen der Spantiefe und Vorschubgeschwindigkeit können Sie die besten Ergebnisse bei Ihrer Fräsbearbeitung erzielen und gleichzeitig die Lebensdauer Ihrer Fräser maximieren.

Fräsertipps und -tricks

Wenn Sie mit Fräsern arbeiten, gibt es einige Tipps und Tricks, die Ihnen helfen können, bessere Ergebnisse zu erzielen und sicherer zu arbeiten. Hier sind einige wichtige Dinge, die Sie beachten sollten: Schutzkleidung und -ausrüstung sollten immer getragen werden, um Verletzungen zu vermeiden. Das Schärfen der Fräser ist ein wichtiger Prozess, der die Langlebigkeit und Effektivität des Werkzeugs erhöht. Es ist auch wichtig, den Verschleiß der Fräser zu überwachen, um sicherzustellen, dass sie ordnungsgemäß funktionieren. In diesem Abschnitt werden wir diese und weitere Tipps und Tricks genauer betrachten, um sicherzustellen, dass Sie das Beste aus Ihren Fräsern herausholen.

Arbeitssicherheit

Die Arbeitssicherheit ist ein sehr wichtiger Aspekt bei der Verwendung von Fräsern. Hier sind einige wichtige Punkte, die zu beachten sind:

- Schutzkleidung und Schutzbrille: Bei der Verwendung von Fräsern sollte immer Schutzkleidung und eine Schutzbrille getragen werden, um Verletzungen durch herumfliegende Späne und andere Materialien zu vermeiden.

- Korrekte Installation: Stellen Sie sicher, dass der Fräser korrekt in der Fräsmaschine installiert ist und dass alle Sicherheitsmaßnahmen der Maschine beachtet werden. Lesen Sie vor der Verwendung des Fräsers gründlich die Bedienungsanleitung der Maschine.

- Vorsicht beim Spannen des Werkstücks: Beim Spannen des Werkstücks sollten Sie darauf achten, dass es sicher fixiert ist und nicht verrutschen kann, um Verletzungen oder Beschädigungen des Werkstücks zu vermeiden.

- Vermeidung von Überlastung: Überlasten Sie die Maschine oder den Fräser nicht, da dies zu Verletzungen oder Beschädigungen führen kann. Achten Sie auf die maximale Schnitttiefe und die Vorschubgeschwindigkeit, die für den jeweiligen Fräser empfohlen werden.

- Reinigung und Wartung: Nach der Verwendung sollten Sie den Fräser und die Fräsmaschine gründlich reinigen und warten, um sicherzustellen, dass sie ordnungsgemäß funktionieren und keine Verletzungen verursachen.

Bei der Verwendung von Fräsern ist die Arbeitssicherheit von entscheidender Bedeutung, um Verletzungen oder Beschädigungen zu vermeiden. Durch die Beachtung dieser wichtigen Sicherheitsaspekte kann die Verwendung von Fräsern sicher und effektiv ausgeführt werden.

Schärfen der Fräser

Das Schärfen der Fräser ist ein wichtiger Bestandteil der Wartung von Fräswerkzeugen. Hier sind einige wichtige Schritte, die bei diesem Prozess zu beachten sind:

1. Die richtigen Werkzeuge verwenden

Um einen Fräser erfolgreich zu schärfen, benötigen Sie das richtige Werkzeug. Dazu gehören spezielle Schleifsteine und -maschinen sowie Schleifpapier oder -paste für den manuellen Schliff. Es ist auch wichtig, einen Schneidstoff zu wählen, der für die Schärfe des Fräsers geeignet ist.

2. Den richtigen Schleifwinkel wählen

Der Schleifwinkel für den Fräser hängt von verschiedenen Faktoren ab, einschließlich der Art des Fräsers und des zu bearbeitenden Materials. In der Regel sollte der Winkel zwischen 45 und 60 Grad betragen. Es ist wichtig, den Winkel bei jedem Schärfen zu überprüfen und sicherzustellen, dass die Kanten gleichmäßig und glatt sind.

3. Sicherheit beachten

Beim Schärfen von Fräsern sollten immer Schutzbrillen und Handschuhe getragen werden. Es ist wichtig, vorsichtig zu sein und den Fräser immer stabil zu halten, um Verletzungen zu vermeiden.

4. Den Schliff genau durchführen

Beim Schärfen des Fräsers ist es wichtig, den Schleifprozess genau durchzuführen. Beginnen Sie mit dem Schärfen der Schneidkanten und arbeiten Sie dann weiter, um sicherzustellen, dass alle Kanten glatt und gleichmäßig sind. Stellen Sie sicher, dass der Fräser während des Schleifens stabil gehalten wird, um ein optimales Ergebnis zu erzielen.

5. Überprüfen Sie regelmäßig Ihre Fräser

Es ist wichtig, Ihre Fräser regelmäßig auf Schärfe und Verschleiß zu überprüfen. Je nachdem, wie oft Ihre Fräser verwendet werden, müssen sie möglicherweise öfter geschärft werden. Eine regelmäßige Überprüfung der Fräser kann dazu beitragen, dass sie immer in optimalem Zustand sind und eine effektive Bearbeitung des Materials ermöglichen.

Indem Sie diese Schritte beim Schärfen Ihrer Fräser befolgen, können Sie sicherstellen, dass Ihre Werkzeuge stets scharf und einsatzbereit sind und eine hohe Qualität der Materialbearbeitung erzielen.

Abnutzung der Fräser

Die Abnutzung der Fräser ist ein wichtiger Faktor, der die Qualität und Effizienz der Fräser beeinflusst. Wenn ein Fräser verschleißt, kann dies zu unsauberem und ungleichmäßigem Schnitt führen. Es gibt einige Anzeichen, die auf eine Abnutzung der Fräser hinweisen, zum Beispiel:

- Verminderte Schnittleistung: Wenn der Fräser nicht mehr so effektiv schneidet wie früher oder wenn es mehr Widerstand beim Schneiden gibt, kann dies ein Anzeichen für Abnutzung sein.

- Rauere Oberfläche: Wenn die Oberfläche rauer ist als gewöhnlich, kann dies bedeuten, dass der Fräser verschlissen ist.

- Abgerundete Kanten: Wenn die Kanten des Fräsers abgerundet sind, kann dies auf eine Abnutzung hinweisen.

Es ist wichtig, die Abnutzung der Fräser im Auge zu behalten und sie regelmäßig zu überprüfen, um eine hohe Qualität des bearbeiteten Materials zu gewährleisten und gleichzeitig zu vermeiden, dass der Fräser vorzeitig ausgetauscht werden muss. Um die Abnutzung zu reduzieren und die Lebensdauer der Fräser zu verlängern, können folgende Tipps und Tricks befolgt werden:

- Kühlung: Eine ausreichende Kühlung der Fräser während des Betriebs kann dazu beitragen, die Abnutzung zu reduzieren und die Lebensdauer zu verlängern.

- Vermeidung von Überbeanspruchung: Es ist wichtig, den Fräser nicht zu überbeanspruchen und sicherzustellen, dass der Druck und die Geschwindigkeit beim Schneiden richtig eingestellt sind.

- Korrekte Lagerung: Die richtige Lagerung der Fräser, um sie vor Beschädigung und Feuchtigkeit zu schützen, ist ebenfalls wichtig, um eine frühzeitige Abnutzung zu vermeiden.

Durch das Beachten dieser Tipps und Tricks können Fräser ihre optimale Leistungsfähigkeit länger aufrechterhalten und eine hohe Qualität der bearbeiteten Oberflächen garantieren.

Fazit

Zusammenfassend lässt sich sagen, dass Fräser eine unverzichtbare Rolle in der Bearbeitung von Materialien wie Holz, Metall und Kunststoff spielen. Es gibt eine Vielzahl von Fräsertypen, die jeweils für spezifische Anwendungen geeignet sind. Beim Kauf von Fräsern müssen verschiedene Faktoren berücksichtigt werden, wie beispielsweise das Material, die Größe des Fräsers, die Schnittgeschwindigkeit und die Spantiefe.

Es ist auch wichtig zu beachten, dass Fräser besondere Pflege benötigen, um ihre Leistung zu optimieren und eine lange Lebensdauer zu haben. Sie müssen regelmäßig gewartet, geschärft und ausgetauscht werden, um eine gute Schnittqualität und Arbeitseffizienz zu gewährleisten.

Weiterhin ist es von größter Bedeutung, die Arbeitssicherheit während der Bedienung von Fräsern zu gewährleisten. Die Verwendung von Schutzausrüstung wie Schutzbrillen, Handschuhen und Gehörschutz ist empfehlenswert, um Verletzungen und Schäden zu vermeiden.

Insgesamt hängt die Wahl des richtigen Fräsers von verschiedenen Faktoren ab, wie der gewünschten Anwendung, dem Material, der Größe und der Qualität. Wenn alle diese Faktoren bei der Auswahl von Fräsern sorgfältig berücksichtigt werden, kann man sicher sein, dass man eine gute Leistung und Effizienz erzielt und gleichzeitig die lange Lebensdauer und Sicherheit der Werkzeugmaschine und des Bedieners gewährleistet.

Häufig gestellte Fragen

Welche Arten von Materialien können mit Fräsern bearbeitet werden?

Fräser können für verschiedenste Materialien wie Holz, Metall und Kunststoff verwendet werden.

Welche Fräser sind am besten für Holzbearbeitung geeignet?

Fräser mit Rundkopf und Nutfräser eignen sich gut für die Holzbearbeitung.

Wie wählt man den richtigen Fräserdurchmesser?

Der Fräserdurchmesser hängt von der gewünschten Schnittgeschwindigkeit und der Spantiefe ab. Es ist wichtig, hierbei die Herstellerinformationen zu berücksichtigen.

Wie pflegt man die Fräser?

Es ist wichtig, die Fräser nach jedem Gebrauch von Schmutz und Staub zu reinigen und gegebenenfalls zu schärfen, um maximale Leistung zu erzielen.

Sind Fräser schwer zu bedienen?

Für das Bedienen von Fräsern benötigt man in der Regel Kenntnisse in der Metall- oder Holzbearbeitung. Es ist jedoch möglich, durch die Anleitung eines Fachmanns die notwendigen Techniken zu erlernen.

Müssen beim Verwenden von Fräsern spezielle Sicherheitsvorkehrungen getroffen werden?

Ja, es ist wichtig, dass Schutzbrille und Gehörschutz getragen werden, um Schäden an Augen und Ohren zu vermeiden. Es sollten auch keine losen Kleidungsstücke getragen werden, um Verletzungen zu vermeiden.

Was sind die besten Anwendungen für Diamantbeschichtungen auf Fräsern?

Diamantbeschichtete Fräser sind am besten für die Bearbeitung von Materialien geeignet, die sehr hart sind wie Keramik, Glas und Kohlefaser.

Wie kann der Vorschubgeschwindigkeit beim Fräsen kontrolliert werden?

Der Vorschubgeschwindigkeit kann mit einem Vorschubantrieb gesteuert werden.

Gibt es spezielle Fräser für die Gravur?

Ja, es gibt spezielle V-förmige Fräser, die häufig für die Gravur verwendet werden.

Wie kann man die Lebensdauer der Fräser erhöhen?

Durch richtige Wartung der Fräser und die Verwendung der richtigen Schnittgeschwindigkeit und Spantiefe kann die Lebensdauer der Fräser erhöht werden.